Promieniowanie elektromagnetyczne z zakresu bliskiej podczerwieni (NIR) jest wykorzystywane przez różne urządzenia pomiarowe, między innymi przez mierniki wilgotności lub sensory do pomiaru stężenia gazów. W tym artykule przedstawiamy analizatory podczerwieni, czyli urządzenia, które mogą dostarczyć użytkownikowi informacji nie o jednym, a o wielu parametrach badanego produktu. Oprócz omówienia stosowanych rozwiązań wskażemy także te, które najlepiej sprawdzają się w trudnych warunkach procesu przemysłowego.

PODSTAWY

Spektroskopia NIR bazuje na drganiach molekuł materii. Każda molekuła drga ze specyficzną i unikalną częstotliwością. Ta częstotliwość jest różna dla wiązań typu O-H, C-H, N-H i S-H, z których materia jest zbudowana. Światło, a właściwie elektryczna część promieniowania, wchodzi w interakcję z oscylującymi molekułami, w efekcie czego powstaje widmo charakterystyczne dla danej próbki. Każda molekuła obecna w badanej substancji pozostawia więc swój ślad, swój „odcisk palca”. Dlatego też analizując widmo uzyskane dla badanej próbki, jesteśmy w stanie określić jej chemiczny skład.

Promieniowanie wchodząc w kontakt z materią częściowo się od niej odbija, częściowo prze nią przenika, a reszta zostaje przez substancję pochłonięta. Informację na temat składu badanej substancji niesie więc promieniowanie odbite i to, które przez nią przeniknęło. Fale elektromagnetyczne z zakresu bliskiej podczerwieni mają energię wystarczającą aby wniknąć w materię na głębokość milimetrów. Z uwagi na to, że pomiary należy prowadzić dla różnych substancji płynnych i stałych, oraz że w procesie trudno jest zapewnić odpowiednio cienką warstwę badanego produktu, analizatory procesowe wykorzystują głównie promieniowanie odbite.

BUDOWA ANALIZATORA

Analizator procesowy jest urządzeniem działającym samodzielnie i jako takie jest wyposażone we wszystkie niezbędne do działania elementy. W największym uproszczeniu można powiedzieć, że analizator posiada źródło promieniowania, układ optyczny oraz układ detekcji widma promieniowania odbitego. Na podkreślenie zasługuje fakt, że to konstrukcja i sposób działania układu detekcji jest tym, co decyduje o jakości pomiaru oraz o przydatności urządzenia do pracy w warunkach przemysłowych.

Jako źródło promieniowania jest stosowana zazwyczaj lampa halogenowa. Światło lampy jest kierowane na badany produkt, a odbita część wraca do urządzenia. Teraz następuje najważniejszy z punktu widzenia pomiaru etap, czyli przetworzenie uzyskanego widma w jego obraz składający się z mierzalnych sygnałów elektrycznych. Zarejestrowany obraz stanowi podstawę do analizy właściwości badanego produktu, która to jest realizowana przez specjalistyczne oprogramowanie. Przetwarzanie widma jest realizowane za pomocą układu z elementami ruchomymi (układ skanujący) lub układu bez elementów ruchomych (układu stałego).

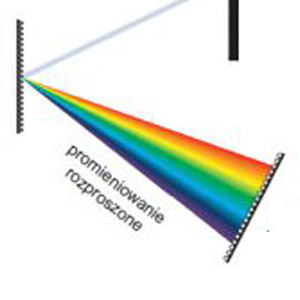

Układ skanujący – ruchoma siatka dyfrakcyjna

Układ skanujący składa się z:

szczeliny wlotowa, przez którą promieniowanie odbite od trafi a do wnętrza urządzenia,

ruchomej siatki dyfrakcyjnej,

szczeliny, przez którą rozszczepione światło przechodzi w kierunku detektora,

detektora promieniowania.

Promieniowanie odbite od produktu przechodzi przez szczelinę wlotową i pada na siatkę dyfrakcyjną. Druga szczelina, umieszczona pomiędzy siatką dyfrakcyjną a detektorem, „wycina” z padającej na nią wiązki promieniowanie o określonej długości. Natężenie tego właśnie promieniowania jest mierzone i rejestrowane. Ruch siatki dyfrakcyjnej powoduje, że przez szczelinę przechodzą i są mierzone kolejne „wycinki” widma. Po zakończeniu pełnego cyklu zarejestrowane więc jest kompletne widmo. Zakres długości fal mierzonych w ten sposób jest determinowany przez parametry siatki dyfrakcyjnej, natomiast rozdzielczość przetwarzania widma jest zależna od parametrów siatki i od szerokości szczeliny. Ten układ, najprościej ujmując, oparty jest na pojedynczym detektorze rejestrującym poszczególny „wycinki” promieniowania/widma. Odwrotna sytuacja jest w przypadku drugiego z typów układów.

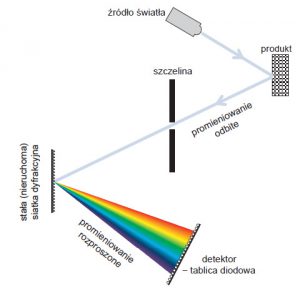

Układ stały nie zawiera żadnych elementów ruchomych, a tworzą go:

szczelina wlotowa, przez którą promieniowanie trafia do środka

stała siatka dyfrakcyjna

diodowy detektor wielopunktowy (zestaw detektorów)

Układ stały – nieruchoma siatka dyfrakcyjna

Podobnie jak wcześniej, promieniowanie odbite przechodzi przez szczelinę wlotową i pada na siatkę dyfrakcyjną. Tym razem jednak rozszczepiona wiązka trafia bezpośrednio nie na jeden detektor, ale na zestaw detektorów – tablicę diodową. W efekcie tego każdy detektor mierzy natężenie określonego wycinka widma. W ten sposób jednocześnie są mierzone wszystkie „wycinki” widma i jest ono rejestrowane od razu w całości. W przypadku takiego rozwiązania zakres pomiarowy długości fal jest zależny od parametrów siatki dyfrakcyjnej i rozmiar tablicy diodowej, a rozdzielczość wynika z ilości pojedynczych detektorów tworzących tablicę (im większa ilość, tym większa rozdzielczość).

REKOMENDACJE

Każde z przedstawionych wcześniej rozwiązań ma swoje zalety i wady, które decydują o zakresie możliwych zastosowań. I tak, analizator ze skanowaniem odznacza się szerszym zakresem mierzonych fal oraz lepszym współczynnikiem sygnału do szumu. Do wad należy zaliczyć mniejszą rozdzielczość oraz wrażliwość na pochodzące z zewnątrz wibracje.

Zalety analizatora ze stałą siatką dyfrakcyjną to przede wszystkim odporność na drgania i wibracje oraz szybkość działania (całe widmo jest przetwarzane w tym samym czasie, a nie kolejno długość po długości). Czułym punktem tego analizatora jest tablica diodowa. Zastosowanie wielu detektorów grozi brakiem stabilności w długim okresie czasu, ponieważ na skutek starzenia się, parametry każdego z nich mogą się zmieniać w różny sposób.

Dla urządzenia procesowego najważniejsza jest odporność na trudne warunki pracy: wibracje instalacji w miejscu pomiaru, szybki ruch mierzonego produktu (np. przemieszczającego się na taśmociągu), wysokie parametry procesu (ciśnienie, temperatura) oraz występowanie stref zagrożenia wybuchem.

Z tego powodu analizatorem najlepiej nadającym się do pracy on-line jest analizator niezawierający żadnych elementów ruchomych (ze stałą siatką dyfrakcyjną).

Analizatory innych typów są używane najczęściej jako tzw. urządzenia „at-line”, umieszczane przy instalacji produkcyjnej i mierzące skład próbek pobranych z procesu.

ANALIZATOR BUCHI NIR-ONLINE®

Analizator BUCHI jest przeznaczony do bezpośredniego montażu w procesie przemysłowym i do ciągłego badania parametrów produktu sypkiego lub płynnego. Jest urządzeniem pozbawionym elementów ruchomych, co oznacza, że jest odporny na trudne warunki panujące w procesie.

Dzięki zastosowaniu układu stabilizacji temperatury tablicy diodowej oraz automatycznego systemu pomiarów referencyjnych, zniwelowano wpływ nierównomiernego starzenia się detektorów i uzyskano wysoką stabilność długoterminową. Urządzenie jest wyposażone w dwa redundantne źródła światła (dwie lampy) i w razie uszkodzenia jednego, następuje automatyczne uruchomienie drugiego. Daje to wysoką pewność pomiaru i zapewnia nieprzerwaną pracę analizatora, co jest szczególnie ważne w przypadku procesów ciągłych.

Analizator jest przystosowany do montażu w różnych instalacjach i różnych warunkach pracy. Dzięki akcesoriom montażowym może być zainstalowany na rurociągu (za pomocą celi przepływowej), na przenośniku lub reaktorze (okno wziernikowe) lub na kanale przesypowym (komora pomiarowa).

Ważne jest także to, że analizator jest montowany bez rozszczelnienia instalacji, dzięki czemu nie ma potrzeby zatrzymywania procesu. Analizator BUCHI NIR-Online® jest gotowy do pracy w strefach zagrożenia wybuchem pyłów lub gazów. Obudowa urządzenia jest odporna zarówno na zanieczyszczenia i wilgoć znajdujące się w otoczeniu, jak i na bezpośrednie działanie strumienia wody podczas mycia ciśnieniowego elementów instalacji.

Każdy analizator wymaga podczas uruchomienia kalibracji przeprowadzanej w oparciu o wyniki laboratoryjne uzyskane metodą referencyjną. W przypadku analizatora BUCHI jest to proste dzięki funkcji AutoCal®, która wspomaga tworzenie i uaktualnianie krzywych kalibracyjnych. Dostarczane wraz z analizatorem oprogramowanie SX-Suit daje użytkownikowi dostęp do wszystkich danych pomiarowych bieżących oraz zarejestrowanych w trakcie całego czasu pracy urządzenia.

Integracja z istniejącym systemem sterowania procesu odbywa się dzięki oprogramowaniu i modułom komunikacyjnym. Zależnie od potrzeb analizator można wyposażyć w komunikację Profibus, Modbus, Ethernet TCP/IP lub w standardowe wyjścia analogowe.

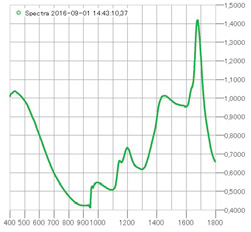

Przykładowe widmo przetworzone przez analizator

ZALETY STOSOWANIA ANALIZY ON-LINE

Umieszczenie analizatora bezpośrednio w procesie daje operatorowi bieżącą wiedzę na temat jego przebiegu. Jest to niezbędne dla szybkiego reagowania na pojawiające się odchyłki istotnych parametrów np. jakościowych. W następnym kroku możliwa jest optymalizacja procesu – skrócenia jego czasu, zmniejszenia zużycia energii, lepszego wykorzystania dostępnych surowców, uniknięcie wytwarzania produktu niezgodnego ze specyfikacją itp.

Kolejną wyjątkową zaletą jest możliwość zbadania całej partii surowca lub produktu pod kątem istotnych dla użytkownika parametrów. Dotychczas możliwe było tylko laboratoryjne badanie kliku (kilkunastu) pobranych próbek, co było kłopotliwe z uwagi na samą procedurę pobierania, a także wiązało się z długim czasem oczekiwania na wyniki. Dzięki analizie online, szybka kontrola całej dostawy umożliwia odbiorcy podjęcie decyzji o nieprzyjęciu jej w razie stwierdzenia niewłaściwej jakości surowca. Kontrola całej partii produktu końcowego zabezpiecza z kolei producenta przed dostarczeniem towaru, który nie spełnia wymagań jakościowych.

Na zakończenie należy wskazać, że zastosowanie analizatora NIR czasu rzeczywistego (online) jest zawsze bezpośrednio związane z efektami ekonomicznymi. Optymalizacja procesu, zwiększenie wolumenu produkcji, zmniejszenie ilości towaru niezgodnego ze specyfikacją, zmniejszenie zużycia drogich surowców, czy kontrola jakości produktu finalnego są przecież nierozerwalnie związane z oszczędnościami.

Prowadzone w takich przypadkach analizy pokazują, że okres zwrotu nakładów inwestycyjnych na układ pomiarowy z analizatorem online jest najczęściej krótszy niż 1 rok.

autor:

Jerzy Janota

jjanota@introl.pl