Elektrociepłownia Bydgoszcz II – największa i najnowocześniejsza, stanowiąca podstawowe źródło zasilania miasta w ciepło grzewcze w postaci gorącej wody i energię elektryczną, tak jak i inne elektrociepłownie, borykała się z problemem oszczędzania energii. Ukończona w lutym tego roku modernizacja, miała na celu optymalizację pracy pomp wody sieciowej, przyczyniając się tym samym do planowanych oszczędności w przesyle energii cieplnej.

Sytuacja zastana

Na potrzeby sieci ciepłowniczej pracowało 8 pomp wstępnych i 8 pomp głównych. Analiza danych z pracy sieci ciepłowniczej w Bydgoszczy wskazywała na sukcesywne zmniejszanie się wartości ciśnienia dyspozycyjnego i przepływu sumarycznego sieci. Wydłużały się ponadto okresy przejściowe, zmniejszające różnicę miedzy sezonami grzewczymi letnim i zimowym. Skutkiem takich zmian była konieczność zwiększenia głębokości regulacji układu pompowego (znaczne zmiany przepływu skutkują zmianą wymaganej wysokości podnoszenia pomp). Dotychczas stosowana metoda dławieniowa była nieefektywna i prowadziła do powstawania strat regulacji (przypominam, iż miarodajną oceną efektywności układu pompowego jest określenie współczynnika transportu [kWh/m³]).

Warianty rozwiązania

Opracowanie firmy ENERGOM, specjalizującej się w analizach pracy systemów pompowych dla sieci ciepłowniczych, przedstawiło – uwzględniając całokształt konfiguracji pracy elektrociepłowni i ograniczeń z tym związanych – trzy opcje do wyboru. Propozycje te obejmowały rozwiązania inne niż metoda dławieniowa.

Z trzech opcji, wybrano wariant optymalny – zastosowanie sterowania napędami falownikowymi na 2 pompach wstępnych PWS typu 40B80 i dwóch głównych PS typu 40B80. Założono przy tym, że pozostaną jedynie cztery pompy 30B54, które miały być używane jako awaryjne. Ostatecznie w wyniku analizy kosztów i możliwości zdecydowano się zrealizować optymalizację pracy pomp sieciowych dwuetapowo. W pierwszym etapie, regulacji falownikowej poddano po jednej pompie wstępnej i jednej głównej. Pompy te napędzane były silnikami średniego napięcia o mocy 1 MW firmy EMIT z lat 70. i 80. XX w.

Wybór rozwiązania

W wyniku przetargu, jako wykonawcę inwestycji, wybrano ofertę firmy INTROL Sp. z o.o oferującej rozwiązanie oparte na falownikach prądu firmy Rockwell Automation.

Power Flex 7000 jest przemiennikiem częstotliwości średniego napięcia, umożliwiającym regulacje prędkości i momentu oraz sterowanie funkcjami startu, zatrzymania i zmiany kierunku standardowych silników asynchronicznych i synchronicznych prądu przemiennego. Przemiennik ten umożliwia zwrot energii hamowania do sieci bez konieczności stosowania dodatkowych urządzeń – jest to cecha falownika prądu. Power Flex 7000 uzyskuje bliski sinusoidalnemu kształt prądu i napięcia na wyjściu. Dzięki temu, dodatkowe straty cieplne w silniku i oddziaływanie na jego izolację są mało znaczące. Wzrost temperatury w silniku zasilanym przez przemiennik wynosi typowo około 3°C w stosunku do silnika zasilanego bezpośrednio z sieci. Powoduje to, że silniki w wykonaniu standardowym mogą pracować bez ograniczeń z przemiennikiem.

Praktycznie wszystkie aplikacje pompowe pracujące w Polsce z falownikami Rockwell Automation pracują z silnikami firmy EMIT z lat 70. i 80. XX w. Był to dodatkowy argument zmniejszający koszty. Niebagatelne znaczenia miał także fakt, że falowniki te od 2008 roku produkowane są w zakładzie Rockwell’a w Katowicach.

Realizacja

Zasilanie falowników odbywa się z rozdzieli SN, które po modernizacji zostały wyposażone w sterowniki pola MICOM P139 firmy AREVA. Urządzenie to jest w pełni konfigurowalne pod względem wykorzystania funkcji zabezpieczeniowych, a także logiki sterowania polem. Dla przyjętego pierwszego etapu modernizacji – falowniki na jednej pompie wstępnej i jednej głównej – należało zastosować przepustnice regulacyjne, zabezpieczające „pompy sztywne” przed przeciążeniem w sytuacjach, gdy wymagana wysokość ciśnienia jest niższa od wysokości podnoszenia pomp sztywnych. Realizuje to UAR ciśnienia różnicowego pompy.

Dla każdej pompy przewidziano układ blokad od ciśnień na ssaniu i tłoczeniu pomp. Armatura regulacyjna została również zabudowana na tłoczeniu pozostałych pomp sztywnych 30B54. Dla tych pomp również wprowadzono blokady od ciśnień na ssaniu i tłoczeniu. Obie pompy regulowane pracują z jednakową wydajnością, praca pomp sztywnych jest również utrzymywana na tych samych wydajnościach. Koszty pompowania zależą głównie od ilości zużytej energii elektrycznej. Moc hydrauliczna jest iloczynem HxQ – zmniejszanie przepływu i wysokości podnoszenia, obniża zużycie energii elektrycznej.

Przy regulacji falownikami układu pompowego nie występują straty dławieniowe, ale pojawiają się straty regulacji związane ze sprawnością napędu. Zależą one od głębokości regulacji. Im mniejsza jest prędkość obrotowa, tym mniejsza jest sprawność pompy. Granicę możliwości pompowania wyznacza również jej minimalna prędkość obrotowa, przy której mamy efekt pompowania. Dlatego bardzo istotne jest, aby układ regulacji pomp pracował na części optymalnej charakterystyki pomp. Przy bezdławieniowej regulacji falownikami i spełnieniu powyższych uwarunkowań, układ pompowy zapewnia praktycznie taką wysokość podnoszenia, jaka wynika z zapotrzebowania sieci (z minimalnymi stratami).

Znacznym problemem dla pomp pracujących na wspólny kolektor jest wyrównanie ich charakterystyki podnoszenia. Uzyskano to poprzez wykonanie nowych wirników pomp. Zmodernizowane pompy wyposażono dodatkowo w pomiary temperatury łożysk, drgania łożysk i pomiar prędkości obrotowej. Dodatkową zaletą zastosowania falowników średniego napięcia, jest możliwość bezpośredniego rozruchu silników. Dla zabezpieczenia się przed teoretyczną możliwością awarii falownika zastosowano szafy obejściowe, umożliwiające pracę pomp w trybie bypass.

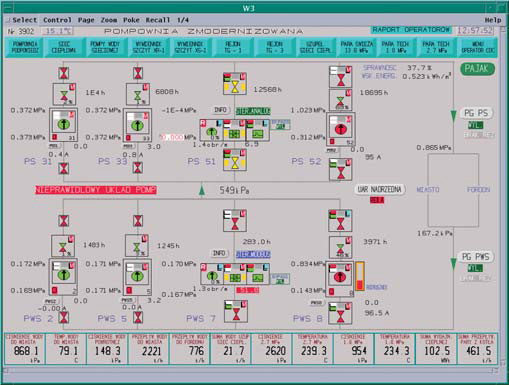

Funkcje sterowania zmodernizowanymi pompami przejął System OVATION firmy Emmerson, który został rozbudowany. Sterowanie układem pompowym odbywa się z nastawni CDC ( Centralna Dyspozycja Ciepła).

Działanie układu

Zadaniem układu automatycznej regulacji pomp wody sieciowej jest utrzymanie ciśnienia wody grzewczej do miasta na poziomie wartości zadanej. Wartość ciśnienia jest zależna od ilości wody sieciowej pobranej na potrzeby ciepłownictwa. W podstawowej konfiguracji pracy, realizowane jest to poprzez zmianę wysterowania dwóch pomp o regulowanych obrotach oraz załączania i wyłączania pomp o nieregulowanych obrotach. Zastosowano układ o strukturze kaskady. W regulatorze nadrzędnym typu PI, wprowadzono sygnał zadany i rzeczywisty ciśnienia wody sieciowej. Wyjście z regulatora wprowadzono na blok ogranicznika sygnału, na którego wejście ograniczające zakres dolny, podano minimalne obroty pomp w zależności od bieżącej konfiguracji pracy. W oparciu o charakterystyki pomp dla wydajności maksymalnej i minimalnej, wyznaczono maksymalne i minimalne wartości progowe wydajności. Sygnalizowanie tych wartości służy jako podpowiedzi załączania i wyłączania kolejnych wybranych do pracy pomp.

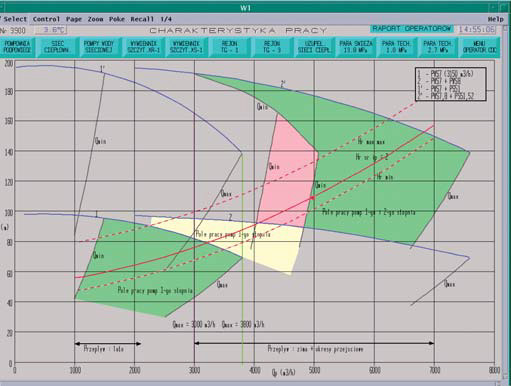

Na wykresie zawierającym charakterystyki pomp i charakterystykę sieci, operator obserwuje przesuwający się po optymalnym obszarze punkt pracy. Jednocześnie, on-line, wyświetlane są sprawność układu i wskaźnik transportu [kWh/m³].

Sterowanie z Systemu odbywa się sygnałem analogowym. W przypadku utraty tego sygnału, falownik sterowany jest ostatnią wartością zadaną i automatycznie przełącza się na sterowanie cyfrowe po Modbus TCP (operator zauważy to po komunikatach). Do dyspozycji obsługi jest cały szereg raportów umożliwiających ocenę efektywności pracy układu pompowego i jego pełną diagnostykę.

Efekt modernizacji

Zrealizowana inwestycja ma na celu redukcję strat, przynosząc tym samym korzyści natury ekonomicznej. Zakładana oszczędność przy sterowaniu dwóch pomp przemiennikami wynosi 17% spadku kosztów energii. Po roku określone zostaną rzeczywiste koszty i zweryfikowany będzie koszt zwrotu nakładów (4 lata) oraz wskaźnik IRR (wewnętrzna stopa zwrotu -14%). W przypadku potwierdzenia efektywności wykonania modernizacji, instalacja zostanie rozbudowana o kolejne dwa falowniki.

Prace zrealizowane dla PGE ZEC Bydgoszcz S.A. stanowią jedną z licznych inwestycje realizowanych przez Introl Sp. z o.o. w 2008 roku. Z uwagi na szeroki zakres inwestycji, jej skomplikowany charakter i planowane korzyści, uznałem, że podzielenie się informacjami na ten właśnie temat, może być przydatne w codziennej pracy naszych Czytelników.