VEGA jako jedna z największych firm zajmujących się aparaturą pomiarową, najczęściej kojarzona jest z sondami radarowymi. Wiąże się to na pewno z tym, że obecnie firma VEGA dostarcza zdecydowaną większość sond radarowych do pomiaru poziomu cieczy i materiałów sypkich na świecie. Ale VEGA to nie tylko poziom ale także ciśnienie. Przeglądając katalog produktów VEGA do pomiaru ciśnienia może nasunąć się pytanie jaki przetwornik wybrać, a dokładniej – z jaką celą pomiarową? Czym kierować się przy wyborze konkretnego wykonania? Która cela będzie odpowiednia do naszego zastosowania oraz czy wszystkie przetworniki mogą mieć kontakt z produktami spożywczymi?

SERCE PRZETWORNIKA

Na początku jednak przypomnijmy jaka jest zasada działania przetworników ciśnienia. Sercem przetwornika ciśnienia jest cela pomiarowa, która przekształca przyłożone ciśnienie w sygnał elektryczny. Ten sygnał zależny od ciśnienia jest przetwarzany przez wbudowaną w przetwornik elektronikę na sygnał wyjściowy np. analogowy 4…20 mA. W swoich przetwornikach ciśnienia VEGA stosuje się różne cele pomiarowe. Przyjrzyjmy się właściwościom, zaletom oraz ograniczeniom każdego z typów.

CERAMICZNA CELA POMIAROWA CERTEC®

W przetwornikach z celą CERTEC® ciśnienie procesowe odchyla ceramiczną membranę, powodując zmianę pojemności w celi pomiarowej. Zmiana pojemności jest przetwarzana na sygnał elektryczny i wysyłany przez sygnał wyjściowy jako wartość mierzona np. ciśnienie (Bar) lub ilość materiału w zbiorniku (m).

W zależności od zakresu pomiarowego dobierana jest odpowiednia grubość membrany. Normalne ugięcie membrany wynosi około 8 μm. W przypadku przeciążenia membrana ugina się aż do 16 μm. Te ugięcie jest podstawą wysokiej przeciążalności. Gdy przeciążenie ustąpi, membrana powraca do położenia zerowego bez żadnego uszczerbku. Cele pomiarowe Certec® dostępne są w urządzeniach do zastosowania do 150°C.

Ważnym w tym kontekście jest pojęcie przeciążalności.

Czym ona jest? Norma DIN 16086 określa takie terminy jak:

- zakres pomiarowy,

- zakres przeciążenia,

- zakres zniszczenia.

Zakres pomiarowy – jest to zakres ciśnienia dla jakiego urządzenie jest w stanie wykonać pomiar. Zakres przeciążenia – zaczyna się od końcowej wartości zakresu pomiarowego i kończy się maksymalnym ciśnieniem określonym przez producenta, dla którego przetwornik ciśnienia jest zaprojektowany mechanicznie i do którego można go obciążać bez zmiany gwarantowanych właściwości pomiarowych po powrocie do zakresu pomiarowego. Zakres przeciążenia nie będzie odwzorowany na wyjściu prądowym.

Zakres niszczenia – rozpoczyna się na końcu zakresu przeciążenia. Jest to zakres ciśnienia, w którym zachodzą trwałe zmiany technicznych właściwości pomiarowych przetwornika ciśnienia i można je zniszczyć mechanicznie.

Budowa celi CERTEC®

Powyżej przedstawionych zakresów pojawia się dodatkowo ciśnienie rozrywające. Jest to ciśnienie, przy którym części przenoszące nacisk mogą ulec uszkodzeniu z powodu przekroczenia granic wytrzymałości, w wyniku czego medium procesowe może przedostać się do urządzenia.

Zakres pomiarowy zakres przeciążenia

Metalowa cela pomiarowa – METEC

Metalowa membrana stosowana jest w przypadku, gdy ceramika (CERTEC®) nie jest w stanie spełnić wymagań z przyczyn chemicznych lub termicznych (czyli w procesach o temperaturze powyżej 150°). Ta metalowa membrana jest tylko membraną izolującą, za którą znajduje się cela pomiarowa CERTEC®. Siła nacisku przekazywana jest do celi pomiarowej za pomocą oleju. Konstrukcja zapewnia bardzo dobrą stabilność temperaturową. Metalowa cela pomiarowa może być używana przy ciśnieniach do 25 barów i temperaturach do 200°C.

Budowa celi METEC

Metalowa cela pomiarowa – piezorezystancyjna

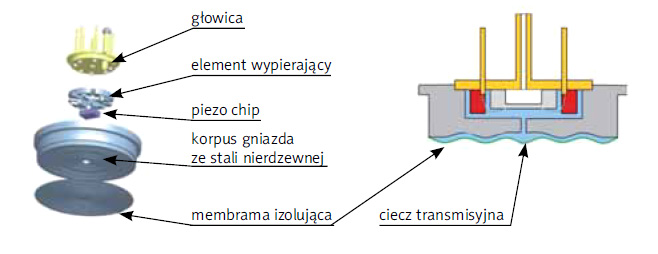

Piezorezystancyjne elementy pomiarowe mają stosunkowo wysoką czułość, ale małą odporność na przeciążenie (3 krotność). Są zbudowane w technologii półprzewodnikowej, z mostkiem do pomiaru rezystancji. Podczas przykładania ciśnienia procesowego powstaje różnica napięć między gałęziami mostka. Jest to odbierane jako sygnał pomiarowy. Jednak zakres pomiarowy jest ograniczony do 40 barów z powodu nieliniowości. Materiały użyte do pomiaru ciśnienia wykazują również bardzo silną zależność od temperatury. Czujniki piezorezystancyjne zawsze zawierają membranę oddzielającą i płyn transmisyjny.

Budowa celi piezorezystancyjnej

Metalowa cela pomiarowa – tensometr (DMS)

Element czujnikowy jest zbudowany w technologii półprzewodnikowej. Jest montowany bezpośrednio z tyłu membrany procesowej bez cieczy oddzielającej. Dlatego czujniki DMS mogą być zawsze używane na sucho w szerokim zakresie temperatur. Mają znacznie niższą czułość niż systemy piezorezystancyjne i są dostępne tylko dla wyższych zakresów ciśnienia od 100 barów nawet do 1000 bar. Przeciążalność to maksymalnie 2 krotność.

Budowa celi DMS

Cele pomiarowe z uszczelnieniem chemicznym

Uszczelnienie chemiczne składa się z membrany izolacyjnej oraz płynu uszczelniającego i ma następujące zadania:

- oddzielenie elementu czujnikowego od medium,

- hydrauliczne przenoszenie ciśnienia procesowego na element pomiarowy.

Budowa celi z uszczelnieniem chemicznym

Uszczelnienie chemiczne jest izolowane od medium metalową membraną. Wnęka między tą przeponą a elementem czujnikowym jest całkowicie wypełniona cieczą do uszczelniania chemicznego. Wysokie temperatury, a także wysoka odporność chemiczna są wymagane w wielu aplikacjach. Dzięki zastosowaniu membrany izolacyjnej wykonanej z materiałów o wysokiej odporności, takich jak tytan lub tantal, możliwy jest pomiar w aplikacjach z mediami agresywnymi, a dzięki dodatkowemu adapterowi temperatury, przetwornik może pracować na mediach o temperaturze do 400°C. Płyn do uszczelniania chemicznego rozszerza się przy wzroście temperatury i kurczy przy spadającej temperaturze. Prowadzi to do zmiany ciśnienia w układzie i dlatego fałszuje zmierzoną wartość. Im wyższy współczynnik temperaturowy uszczelnienia chemicznego w mbar / 10 K, tym silniejszy ten efekt. Niekorzystny wpływ na dokładność pomiaru można nieco zrekompensować większą średnicą membrany.

KTÓRĄ CELĘ WYBRAĆ?

Ze względu na swoją dokładność i wysoką niezawodność, technologia pomiaru ciśnienia w przemyśle procesowym jest jedną z najbardziej wszechstronnych i niezawodnych zasad pomiaru stosowanych do pomiaru ciśnienia i poziomu. Technika ta pokazuje swoje możliwości, zwłaszcza w trudnych aplikacjach: w mediach agresywnych chemicznie, w obszarach higienicznych lub niebezpiecznych, w zastosowaniach z szybkimi zmianami temperatury, silną kondensacją lub ekstremalnymi ciśnieniami i temperaturami.

Cela CERTEC® – elementy składowe

Zbyt mała odporność na temperaturę lub szok termiczny jest powtarzającym się problemem wielu przetworników ciśnienia z ceramicznymi celami pomiarowymi. Nie dotyczy to jednak celi pomiarowej CERTEC® firmy VEGA, gdyż jej specjalna funkcja kompensacji zapewnia skuteczne antidotum na tę szczególną podatność. Dodatkowy obwód czujnika temperatury z tyłu membrany może wykryć nawet najmniejszą zmianę temperatury. Tę wartość temperatury można wykorzystać nawet jako dodatkowe wyjście z elektroniki. Dodatkowo, ceramiczna pojemnościowa cela pomiarowa CERTEC®, wykonana ze specjalnej ceramiki szafirowej, może zrobić znacznie więcej – jest to jedna z najbardziej wytrzymałych i odpornych cel do pomiaru ciśnienia jakie kiedykolwiek stworzono. Ze wszystkich wcześniej opisanych cel pomiarowych, najczęściej zalecamy wybór ceramicznej celi pomiarowej CERTEC®. Dlaczego? Gdy wymagania względem celi pomiarowej są wysokie, a obciążenia są istotne, mamy 7 powodów, dla których warto używać przetworników ciśnienia z ceramicznymi celami pomiarowymi CERTEC.

1. Odporność na ścieranie

W agresywnych środowiskach procesowych metalowe cele pomiarowe mogą łatwo ulec uszkodzeniu w wyniku różnych czynników, takich jak ścieranie, uderzenia, tarcie, korozja i wysokie temperatury. Jednak w przypadku cel pomiarowych wykonanych z ceramiki CERTEC® nie mamy tego problemu, gdyż membrany te są twarde i odporne na ścieranie – 10 razy twardsze niż stal nierdzewna. Od wymagających technik produkcji, takich jak gnojowica zawierająca zanieczyszczenia metalowe lub media zawierające piasek, zawsze, gdy od wdrażanej technologii pomiaru oczekuje się wyższej odporności na chemikalia lub ekstremalne temperatury lub ciśnienia, ceramika CERTEC® jest jedynym wyborem. Ona po prostu radzi sobie z takimi warunkami i nawet silne środki czyszczące lub mechaniczne czyszczenie za pomocą szczotki nie powodują jej uszkodzenia.

2. Wysoka stabilność długoterminowa

Przetworniki ciśnienia z ceramiczną celą pomiarową CERTEC® zapewniają wiarygodne wyniki pomiarów, ponieważ są praktycznie wolne od dryftu. Jeśli chodzi o stabilność długoterminową, znacznie przewyższają metalowe cele pomiarowe. Dryf jest zjawiskiem, które powoli wkrada się do systemów pomiaru ciśnienia. W przetwornikach ciśnienia z metalowymi celami pomiarowymi powszechny jest tak zwany dryft długotrwały z powodu starzenia się materiału. Cienka metalowa membrana zużywa się po pewnym okresie użytkowania i nie powraca już dokładnie do pierwotnego punktu zerowego – i z czasem zaczyna „dryfować” dalej. W takich przypadkach użytkownik musi przeprowadzić kompensację dryftu w postaci ponownej kalibracji. Ceramiczne cele pomiarowe CERTEC® działają praktycznie bez dryftu. Twardość oraz ograniczona ale precyzyjna elastyczność i zakres ruchu materiału ceramicznego oznaczają, że nie wykazują one praktycznie żadnego zmęczenia ani dryftu.

3. Brak oleju

Ceramiczne cele pomiarowe to tzw. suche cele pomiarowe, które działają bez oleju jako medium przenoszącego ciśnienie. To odróżnia je od metalowych cel pomiarowych, w których ciśnienie dociera do elementu czujnikowego pośrednio, przenoszone przez wewnętrzny olej. Jeśli w grę wchodzi olej, zawsze istnieje potencjalne niebezpieczeństwo, że może on przedostać się do procesu niezauważony, na przykład z powodu pęknięcia membrany. To oczywiście rodzi określone konsekwencje dla procesu i produktów końcowych. Ponieważ ryzyko zanieczyszczenia jest stale obecne w zamkniętych procesach produkcyjnych pod ciśnieniem, czujniki bezolejowe są coraz częściej stosowane. I jeszcze jedno – wypełnione olejem układy pomiarowe w połączeniu z wysokimi temperaturami są mniej odpowiednie do zastosowań próżniowych.

Przetworniki ciśnienia z ceramiczną celą pomiarową CERTEC® zostały zaprojektowane w taki sposób, aby całkowicie unikać takich zagrożeń. Tutaj ciśnienie działa bezpośrednio na membranę pomiarową, więc olej nie jest potrzebny. Technologia ta zaspokaja zatem zapotrzebowanie na procesy bezolejowe i całkowicie eliminuje ryzyko zanieczyszczenia produktu.

4. Kompatybilność z mediami procesowymi

Dostępne są dwie główne opcje aplikacji pomiarowych w procesach silnie korozyjnych: specjalne materiały, które często są bardzo drogie, lub ceramika. Komórki pomiarowe wykonane z ceramiki CERTEC® są odporne na kontakt z mediami procesowymi. W przeciwieństwie do metalowych membran pomiarowych, wykazują one znacznie podwyższoną odporność chemiczną na wiele agresywnych cieczy i gazów. Są zatem kompatybilne z większością mediów procesowych. W przeciwieństwie do metalu, ceramika jest idealna do szerokiej gamy zastosowań: od słonej wody po wysoce kwaśne płyny. Drogie alternatywy, takie jak cele pomiarowe pokryte tantalem, są potrzebne tylko w naprawdę ekstremalnych sytuacjach.

5. Wysoka odporność na przeciążenie

Ceramiczne cele pomiarowe z łatwością radzą sobie z ekstremalnymi zmianami obciążenia, osiągając nawet 200-krotną odporność na przeciążenie w stosunku do cel metalowych. Wynika to głównie z konstrukcji nadajnika. Typowa cela pomiarowa składa się z membrany i korpusu ceramicznego. W przypadku zastosowania bardzo wysokiego ciśnienia, ceramiczna membrana po prostu zatrzymuje się na większym korpusie podstawy. Rezultatem jest znakomita przeciążalność.

6. Małe zakresy pomiarowe

W przypadku cel ceramicznych niezawodnie wykrywane są nawet bardzo małe zmiany ciśnienia od zaledwie kilku milibarów. W przypadku metalowych cel membranowych potrzebny jest specjalny olej jako medium transmisyjne dla wewnętrznego czujnika do wykrywania zmian ciśnienia. Ta zasada działania jest taka sama, bez względu na to, czy zakresy pomiarowe są duże, czy małe (tylko kilka milibarów). Oznacza to, że szczególnie przy bardzo małych zakresach pomiarowych, potrzebna jest odpowiednio duża membrana, aby niezawodnie wykryć niewielką zmianę ciśnienia. Ceramiczne cele pomiarowe CERTEC® nie mają tego problemu: mogą z łatwością obsługiwać małe zakresy pomiarowe, a ponieważ nie wymagają oleju przekładniowego, są niezwykle kompaktowe.

7. Odporność na przenikanie wodoru

Ze względu na mały rozmiar atomowy, wodór może nawet całkowicie przenikać metal. Im cieńsza membrana, tym szybciej to się dzieje. Jeśli wodór wnika do i przez membranę, reaguje z olejem za metalową membraną. Powoduje to powstawanie złóż wodoru, które prowadzą do trwałych zmian wydajności pomiaru. Z ceramicznymi celami pomiarowymi sytuacja jest zupełnie inna: nawet wodór nie może przez nie penetrować i negatywnie wpływać na ich żywotność. Ich przewagę pod względem przepuszczalności wodoru można zatem uznać za 7. powód, dla którego warto używać celi ceramicznych.

KONTAKT Z PRODUKTAMI SPOŻYWCZYMI?

Skoro już wiemy jaką cele pomiarową najlepiej wybrać, to wracając do pytania zadanego na początku, musimy sobie odpowiedzieć czy taki przetwornik możemy użyć do aplikacji, w której mamy kontakt z produktami spożywczymi. Jakie są specjalne wymagania przemysłu spożywczego? Nietrudno wyobrazić sobie, co oznaczają pojęcia „higieniczne zastosowanie”, „szczelna konstrukcja obudowy”, „certyfikowane materiały” i „przyłącze procesowe”.

Ale kto by dokładnie wiedział, co kryje się za skrótami takimi jak „EC 1935/2004”, „EHEDG” lub „3-A”? Kwestie dopuszczenia przyrządu do kontaktu z żywności budzą sporo wątpliwości wśród naszych klientów, dlatego też omówmy poszczególne wymagania prawne w tym kontekście.

Dyrektywa WE 1935/2004 to dyrektywa UE w sprawie materiałów i artykułów wykorzystywanych w produkcji żywności. Stanowi ona, że nie może być wzajemnej reakcji chemicznej przyrządu z żywnością. Materiały nie mogą zanieczyszczać medium ani zagrażać zdrowiu konsumenta końcowego. Dyrektywa nie określa higienicznego wykonania ani czystości całego przyrządu i nie wymaga wydawania certyfi katu. W przeważającej części za zgodność z niniejszą dyrektywą odpowiadają dostawcy odpowiednich materiałów. Producenci technologii pomiaru procesu wydają jedynie certyfikat zgodności z EC 1935/2004. Zgodność ta jest również wskazywana przez logo (szkła / widelca) na przyrządach produkowanych wyłącznie dla przemysłu spożywczego.

Dyrektywa WE 1935/2004 to dyrektywa UE w sprawie materiałów i artykułów wykorzystywanych w produkcji żywności. Stanowi ona, że nie może być wzajemnej reakcji chemicznej przyrządu z żywnością. Materiały nie mogą zanieczyszczać medium ani zagrażać zdrowiu konsumenta końcowego. Dyrektywa nie określa higienicznego wykonania ani czystości całego przyrządu i nie wymaga wydawania certyfi katu. W przeważającej części za zgodność z niniejszą dyrektywą odpowiadają dostawcy odpowiednich materiałów. Producenci technologii pomiaru procesu wydają jedynie certyfikat zgodności z EC 1935/2004. Zgodność ta jest również wskazywana przez logo (szkła / widelca) na przyrządach produkowanych wyłącznie dla przemysłu spożywczego.

Dyrektywa WE 2023/2006 dotycząca dobrej praktyki wytwarzania materiałów przeznaczonych do kontaktu z żywnością mówi o tym, że wytwarzanie materiałów przeznaczonych do kontaktu z żywnością musi być zgodne z wymogami dobrej praktyki wytwarzania. Celem jest zapewnienie, aby materiały te nie stanowiły zagrożenia dla konsumenta i nie zmieniały składu ani właściwości artykułów spożywczych. Kluczowymi słowami są tutaj identyfikowalność i GMP (Good Manufacturing Practice – dobra praktyka producenta). Identyfikowalność oznacza zdolność do udowodnienia, że proces produkcyjny i skład materiału są kontrolowane w takim stopniu, że produkt odpowiada reprezentatywnej próbce badawczej z wysokim stopniem pewności. GMP oznacza zdolność do udowodnienia ponad wszelką wątpliwość, że w całym procesie produkcyjnym, od przygotowania surowców do końcowego przetwarzania i montażu, zastosowano dokładnie takie same parametry, jak przy wytwarzaniu próbki testowej.

EHEDG (European Hygienic Engineering & Design Group) jest obecnie organem regulacyjnym ds. żywności i środków farmaceutycznych. W jej skład wchodzą producenci roślin, producenci żywności, uniwersytety i instytucje badawcze, a także organizacje rządowe. EHEDG opracowuje normy i wytyczne dotyczące projektowania higienicznego zgodnie z ustawodawstwem krajowym i międzynarodowym. Certyfikat EHEDG dotyczy higienicznej konstrukcji czujnika i jest wydawany przez zewnętrznych dostawców usług, takich jak TÜV. Testy w specjalnym laboratorium określają stopień czystości, najpierw wystawiając próbkę na zanieczyszczenie bakteryjne, a następnie czyszcząc. Gładka rurka referencyjna jest poddawana tej samej obróbce. Wyniki czyszczenia w obu przypadkach są następnie porównywane i oceniane. Ważne jest, aby unikać nadmiernie szorstkich powierzchni (mikroskopijnych porów, wgłębień i pęknięć), w których mogłyby gromadzić się mikroorganizmy. Z tego powodu EHEDG zaleca chropowatość powierzchni mniejszą niż 0,8 μm.

EHEDG (European Hygienic Engineering & Design Group) jest obecnie organem regulacyjnym ds. żywności i środków farmaceutycznych. W jej skład wchodzą producenci roślin, producenci żywności, uniwersytety i instytucje badawcze, a także organizacje rządowe. EHEDG opracowuje normy i wytyczne dotyczące projektowania higienicznego zgodnie z ustawodawstwem krajowym i międzynarodowym. Certyfikat EHEDG dotyczy higienicznej konstrukcji czujnika i jest wydawany przez zewnętrznych dostawców usług, takich jak TÜV. Testy w specjalnym laboratorium określają stopień czystości, najpierw wystawiając próbkę na zanieczyszczenie bakteryjne, a następnie czyszcząc. Gładka rurka referencyjna jest poddawana tej samej obróbce. Wyniki czyszczenia w obu przypadkach są następnie porównywane i oceniane. Ważne jest, aby unikać nadmiernie szorstkich powierzchni (mikroskopijnych porów, wgłębień i pęknięć), w których mogłyby gromadzić się mikroorganizmy. Z tego powodu EHEDG zaleca chropowatość powierzchni mniejszą niż 0,8 μm.

FDA (Food and Drug Administration) to organ nadzorczy ds. żywności i farmaceutyków w Stanach Zjednoczonych. Wydaje certyfikaty i zatwierdzenia dla produktów i materiałów stosowanych w przemyśle spożywczym i farmaceutycznym. W tym celu FDA zleca zewnętrznym laboratoriom przeprowadzenie testów komponentów w celu ustalenia ich przydatności do zastosowania w przemyśle farmaceutycznym i spożywczym.

FDA (Food and Drug Administration) to organ nadzorczy ds. żywności i farmaceutyków w Stanach Zjednoczonych. Wydaje certyfikaty i zatwierdzenia dla produktów i materiałów stosowanych w przemyśle spożywczym i farmaceutycznym. W tym celu FDA zleca zewnętrznym laboratoriom przeprowadzenie testów komponentów w celu ustalenia ich przydatności do zastosowania w przemyśle farmaceutycznym i spożywczym.

Wyniki badań laboratoryjnych są publikowane w deklaracji zgodności. Deklaracja producenta FDA dotyczy wyłącznie materiałów mających kontakt z mediami. Nie potwierdza to higienicznej konstrukcji ani możliwości czyszczenia całego urządzenia.

3-A SSI (Sanitary Standards Incorporation), z siedzibą w McLean, Wirginia / USA, jest zaangażowana w bezpieczeństwo żywności poprzez higieniczne projektowanie zakładów produkcyjnych. W tym celu publikuje normy higieniczne dotyczące materiałów oraz projektowania i produkcji komponentów i systemów do produkcji żywności. Nazwa 3-A oznacza „Three Associations (Trzy stowarzyszenia)”. Odnosi się do stowarzyszeń założycieli w dziedzinie technologii higieny, wyposażenia roślin i produkcji żywności w latach dwudziestych. Organizacja 3-A sprawdza zgodność z higienicznymi wymogami projektowymi, a zgodność jest dodatkowo sprawdzana przez niezależną stronę trzecią, CCE (Certified Conformance Evaluator). Jeśli zgodność zostanie potwierdzona, 3-A wystawia certyfikat i udziela licencji na używanie logo 3-A. Certyfikat zawsze odnosi się do konkretnej konfiguracji czujnika, uszczelnienia i złączki procesowej. Wszystkie elementy muszą być

3-A SSI (Sanitary Standards Incorporation), z siedzibą w McLean, Wirginia / USA, jest zaangażowana w bezpieczeństwo żywności poprzez higieniczne projektowanie zakładów produkcyjnych. W tym celu publikuje normy higieniczne dotyczące materiałów oraz projektowania i produkcji komponentów i systemów do produkcji żywności. Nazwa 3-A oznacza „Three Associations (Trzy stowarzyszenia)”. Odnosi się do stowarzyszeń założycieli w dziedzinie technologii higieny, wyposażenia roślin i produkcji żywności w latach dwudziestych. Organizacja 3-A sprawdza zgodność z higienicznymi wymogami projektowymi, a zgodność jest dodatkowo sprawdzana przez niezależną stronę trzecią, CCE (Certified Conformance Evaluator). Jeśli zgodność zostanie potwierdzona, 3-A wystawia certyfikat i udziela licencji na używanie logo 3-A. Certyfikat zawsze odnosi się do konkretnej konfiguracji czujnika, uszczelnienia i złączki procesowej. Wszystkie elementy muszą być

zgodne z 3-A, a zatem spełniać specjalne wymagania. Należą do nich przede wszystkim konstrukcja obudowy umożliwiająca łatwe czyszczenie i dopasowanie procesowe, które sprawia, że każdy wyciek procesu jest widoczny.

Jak widać, norm prawnych oraz organizacji określających warunki kontaktu przyrządu z żywnością jest przynajmniej kilka. Jeśli dane urządzenia jest zgodne z którąś z tych dyrektyw / posiada certyfikat, możemy być pewni, że może być użyte w procesie produkcyjnym w branży spożywczej.

LEPSZE BO CERAMICZNE

Ceramiczne przetworniki ciśnienia są wykonane z jednego z najbardziej stabilnych i odpornych materiałów na świecie. Jak pokazuje niniejszy artykuł, istnieje wiele argumentów przemawiających za ich użyciem: odporność na ścieranie, brak oleju wypełniającego, kompatybilność z wieloma mediami procesowymi, długoterminowa stabilność, duża odporność na przeciążenia. Są one przy tym odpowiednie do bardzo małych zakresów pomiarowych i, co nie mniej ważne, lepsze pod względem odporności na kontakt z wodorem. Co więcej, odkąd VEGA oferuje ceramiczną celę pomiarową, która jest odporna na szok termiczny, argumenty przemawiające za użyciem metalowych cel pomiarowych jako standardu stają się coraz słabsze. Te wszystkie atuty sprawiają, że ceramiczne membrany CERTEC® wypierają metalowe cele pomiarowe w większość przypadków. Większość jednak nie oznacza wszystkich i mam nadzieję, że niniejszy artykuł pozwolił rozwiać wątpliwości dotyczące tego, jaki przetwornik, a dokładnie z jaką membraną, wybrać do konkretnej aplikacji.