Sztuczna inteligencja nie musi być czymś bardzo skomplikowanym, niezrozumiałym i wymagającym dużych zasobów obliczeniowych. Wręcz przeciwnie, a jej elementy mogą być intuicyjne i możliwe do aplikacji w standardowych PLC. Ważne, aby gwarantowały prawidłowe działanie systemów sterowania, które jest niezbędne do osiągnięcia dobrych wyników ekonomicznych i zmniejszenia kosztów sterowania. Prezentowany moduł sztucznej inteligencji (MSI) został z powodzeniem zaimplementowany w pilotażowym procesie neutralizacji i czeka na swój finał w instalacjach przemysłowych.

Zagadnienia związane z analizą poprawności działania systemów sterowania są bardzo ważne w nowoczesnym przemyśle ze względu na jakość i koszty produkcji. Elementem skutecznego prowadzenia procesu jest prawidłowa stabilizacja istotnych parametrów procesu. Określenie prawidłowa stabilizacja jest bardzo różnie rozumiana w zależności od możliwości technologicznych, ale również świadomości określonych technik i otwarcia na nowości kadry inżynierskiej. Minimalizacja kosztów produkcji nie jest zwykle oparta na agresywnym działaniu pętli regulacji, co ma wiele zalet. Istnieją dodatkowe parametry, które można regulować w celu osiągnięcia celów technologicznych, zmniejszając równocześnie koszt sterowania.

Można coś poprawić nie pogarszając innego

Istnieje wiele sposobów na dokonanie tej poprawy, które są nauczane na uniwersytetach. W związku z tym wiedza teoretyczna i praktyczna inżynierów stale rośnie. Najpopularniejsze układy są zrealizowane w oparciu o regulator PI, który może być rozszerzony o część pochodną (PID). Algorytm ten można ulepszyć, dodając odpowiednio dobrany filtr wejściowy.

Chociaż PI/PID jest bardzo popularny, w przypadku niektórych trudnych systemów sterowania może nie spełniać wszystkich oczekiwań. Chociaż zaproponowano wiele wartościowych rozwiązań, wiele systemów sterowania w pętli zamkniętej nadal działa nieprawidłowo, głównie z dwóch powodów. Pierwszy z nich wiąże się z problemami ze sprzętem pomiarowym lub elementami wykonawczymi, a drugi jest spowodowany niewłaściwym doborem parametrów strojenia. Prawidłowa diagnostyka pojedynczej pętli regulacji za pomocą bezpośredniej analizy systemu przez operatora jest bardzo czasochłonna.

Biorąc pod uwagę fakt, że w jednej firmie produkcyjnej mogą istnieć setki, a nawet tysiące takich pętli, problem wydaje się niemożliwy do rozwiązania. W złożonych procesach zawsze występują odchylenia, których analiza statystyczna może dostarczyć informacji o występowaniu składnika deterministycznego. Pojawienie się określonego odchylenia jest często charakteryzowane właśnie przez zachowanie deterministyczne.

Naszym zdaniem w przypadku pogarszającej się jakości sterowania z powodu quasi-okresowych zakłóceń, niestacjonarnego charakteru procesu, słabej wydajności urządzeń wykonawczych i pomiarowych, możliwe jest automatyczne zapobieganie.

Takie podejście jest nowe i do tej pory nie było omawiane w fachowych publikacjach. Przeprowadzone eksperymenty wykazały, że w przypadku procesu neutralizacji, który wykazuje pewne cechy niestacjonarne i/lub quasi-okresowe zakłócenia, proponowane podejście jest wykonalne. Praktycy cenią sobie łagodne nastawy algorytmów regulacji, jednak w pewnych sytuacjach powoduje to niewystarczającą reakcję na pojawiający się dryft lub inne zakłócenie. Przez 90% czasu łagodne działanie układów regulacji jest pożądane i w pełni wystarczające.

Czy te 10% czasu działania i straty z nim związane należy uważać za coś co należy zaakceptować? Naszym zdaniem można zachować pożądane i wystarczające działanie przez wspomniane 90% czasu, a jednocześnie poprawić działanie podczas pozostałych 10% czasu działania. Możliwa jest poprawa jakości sterowania bez konieczności zwiększania agresywności strojenia. Dla przykładowego procesu neutralizacji, zakłócenie występuje w odstępach 1,5 h, co znacznie pogarsza chwilową jakość sterowania. W przerwach między zakłóceniami, działanie systemu jest zadowalające dla zachowawczych (konserwatywnych) nastaw, dlatego nie ma potrzeby wprowadzania żadnych ulepszeń. Aby sformułować problem z innego punktu widzenia, można stwierdzić, że przez większość czasu działania systemu działa on poprawnie, przy strojeniu konserwatywnym, umożliwiając ekonomiczną pracę. Problemy stwarzają okresowe lub incydentalne zakłócenia, które z drugiej strony nie są na tyle częste, aby uzasadniać ekonomiczność stałego wzrostu agresywności regulacji. W związku z tym pojawia się pytanie: czy możliwe jest nieznaczne zwiększenie agresywności działania regulatora w warunkach pogorszonej jakości jego pracy? Aby udzielić odpowiedzi na to pytanie, należy zająć się dwoma problemami: jak wykryć pogorszenie jakości sterowania i jak zwiększyć agresywność działania układu? Tu z pomocą mogą przyjść elementy sztucznej inteligencji zrealizowane w prosty sposób.

Rozwiązaniem pierwszego problemu może być znany test x2. To użyteczne narzędzie statystyczne do wykrywania zakłóceń w systemie z odpowiednim poziomem ufności. Możliwym rozwiązaniem drugiego problemu jest zmiana wartości zadanej z określonym krokiem, co wymusza natychmiastową zmianę wartości wyjścia regulatora, ale nie zwiększa bezpośrednio agresywności na stałe. Obrazowo to ujmując, można co jakiś czas dać układowi „kopniaka”, jeśli w danym czasie pracuje zbyt wolno. Jedną z zalet proponowanego algorytmu jest możliwość jego współpracy z dowolnym regulatorem, począwszy od powszechnie stosowanych regulatorów PI, a skończywszy na zaawansowanych algorytmach sterowania nieliniowego. Ta cecha może przemawiać do praktykującego inżyniera przemysłowego, który chce zapobiec pogorszeniu jakości sterowania.

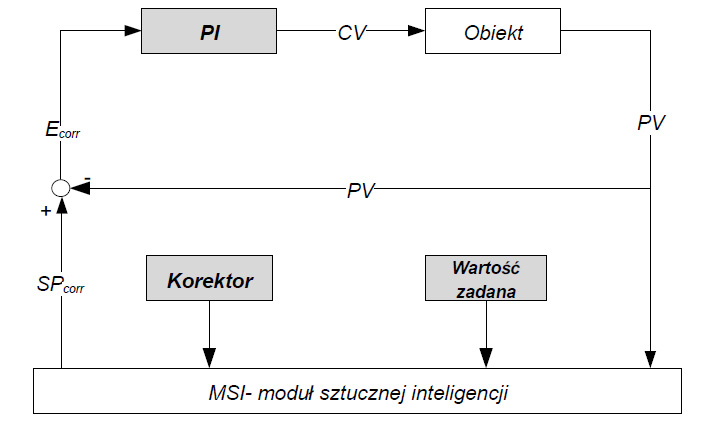

Rysunek 1.

Struktura systemu z modułem sztucznej inteligencji (MSI)

Ogólną strukturę systemu z modułem sztucznej inteligencji (MSI) przedstawiono na rysunku nr 1. Regulator PI nie otrzymuje bezpośrednio wartości zadanej, która powinna być utrzymywana w systemie, ale jej skorygowaną wartość. Różnica pomiędzy wartością zadaną a skorygowaną wynika z MSI. Z punktu widzenia sterowania MSI, jest modułem korekcji wartości zadanej. Ze statystycznego punktu widzenia oczekuje się, że odchylenie będzie miało charakter białego szumu o średniej wartości równej zero. Jeśli błędy sterowania nie są ze sobą skorelowane, to nie można już poprawić jakości sterowania. W praktyce takie okoliczności nigdy nie występują, a zatem analiza błędów sterowania, a dokładniej ich zmian w czasie, może dostarczyć cennych informacji o procesie. Założono, że różnica (S) między czasem wartości procesu (PV) powyżej lub poniżej punktu nastawy (SP) powinna być bliska zeru z pewną wariancją. Jeśli takie założenie jest prawdziwe, do oceny jakości sterowania można wykorzystać testy statystyczne, takie jak x2. Dotychczas wyniki uzyskane takimi metodami musiały być interpretowane przez operatora, który musiał podejmować decyzje o ewentualnych korektach.

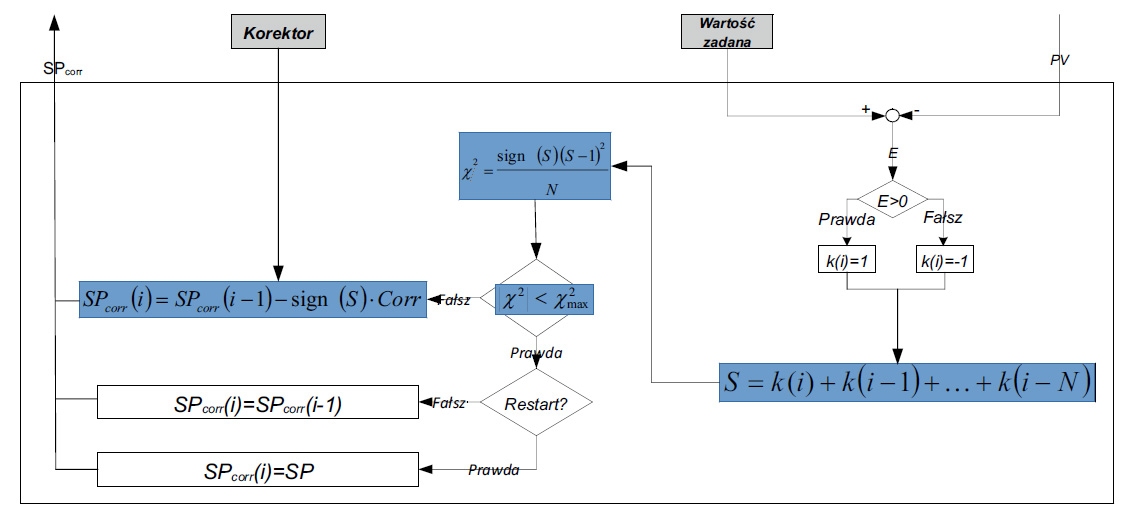

Rysunek 2.

MSI realizujący funkcję korektora dryfu

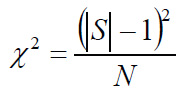

Omawiany test ma rzeczywiście prostą postać i sprowadza się do równania

Za pomocą testu określono różnicę czasów (S) występowania PV powyżej i poniżej punktu nastawy (SP) w zakresie okna czasowego o szerokości N[s]. Założono, że hipoteza zerowa (różnica czasów S równa zero) może zostać odrzucona, jeśli bieżąca wartość testu na końcu okna czasowego obserwacji (N wartości) jest większa niż wartość krytyczna (x2 max) dla wybranego poziomu istotności. Jeśli hipoteza zerowa zostanie odrzucona, korekta wartości zadanej SPcorr regulatora PI następuje automatycznie. Korekta odbywa się tylko raz, na koniec kolejnego okna czasowego o szerokości N. Jeśli korekcja nie przyniesie wymaganych rezultatów w czasie następnego okna czasowego, na końcu następuje kolejna korekcja.

Działanie MSI można opisać w następujących krokach (rys. 2):

- wykonaj pomiary w określonym czasie,

- obliczyć sumę S,

- na koniec określonego czasu (N próbek) obliczyć x2 zgodnie z równ. 1,

- porównać wartości x2 i x2 max.

Jeśli x2 jest większa niż x2 max, skoryguj wartość zadaną regulatora PI o wartość korekty; jeśli nie, zachowaj poprzednią wartość.

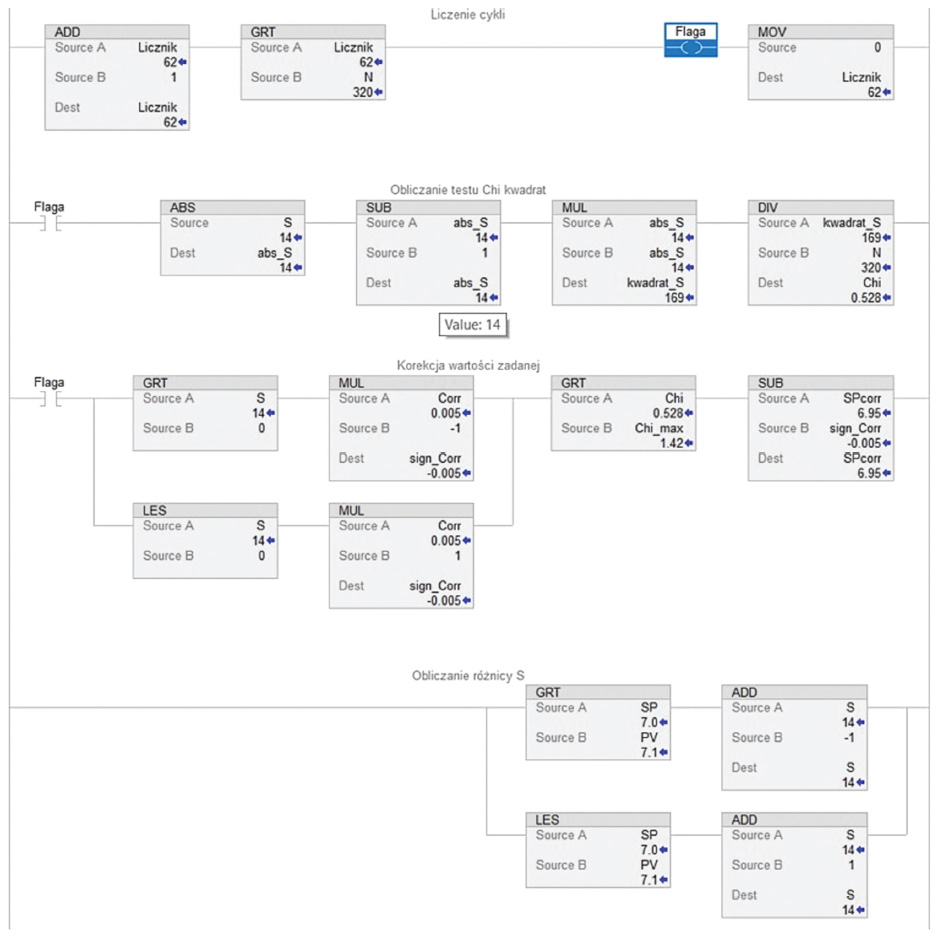

Rysunek 3.

Praktyczna realizacja modułu MSI na sterowniki Allen-Bradley dla N=320, Corr=0.005 and x2

max =1.42

Przykład praktycznej implementacji MSI w schemacie drabinkowym przedstawiono na rysunku nr 3 i mieści się w czterech linijkach. W zilustrowanym przypadku moduł wykonuje zadania okresowe co 1 [s]. Implementacja modułu została wykonana na sterowniku Allen-Bradley firmy Rockwell zapewniającym światowej klasy możliwości sterowania procesami. Należy jednak stwierdzić, że algorytm składa się z prostych funkcji matematycznych, a zatem może być uruchamiany na dowolnym programowalnym sterowniku PLC, w praktycznie dowolnym języku programowania.

PODSUMOWANIE

W artykule skupiono się na praktycznych możliwościach poprawienia jakości procesu za pomocą elementów sztucznej inteligencji. Omawiany algorytm został z powodzeniem zaimplementowany w pilotażowym procesie neutralizacji. Eksperymentalnie wyznaczono optymalne parametry algorytmu korektora. Można stwierdzić, że agresywnie nastrojone układy sterowania nie mogą poprawić swojej wydajności z pomocą proponowanego MSI. Jednak w przypadku agresywnie nastrojonych układów koszty sterowania mogą wzrosnąć nieproporcjonalnie w stosunku do jakości sterowania. Wpływ MSI będzie widoczny, jeśli regulator zostanie nastrojony zachowawczo. Zachowawcze strojenie regulatorów jest powszechnie stosowaną praktyką przemysłową w celu ochrony siłowników.

Algorytm składa się z prostych funkcji matematycznych, a zatem może być uruchamiany na dowolnym programowalnym sterowniku PLC, w praktycznie dowolnym języku programowania.

Oczywistą i decydującą zaletą proponowanej metodologii jest brak wymogu wprowadzania dodatkowych zakłóceń do procesu. Błędy regulacji są analizowane, a w razie potrzeby, automatycznie jest realizowana niewielka korekta wartości zadanej. Działanie systemu nie ogranicza się bynajmniej do działań korekcyjnych, ale może również służyć do sygnalizowania awarii w przypadku przekroczenia założonych wartości błędów. Proces neutralizacji nie jest jedynym, który wykazuje takie trudności w sterowaniu, stąd proponowane podejście jest uniwersalne i znajduje zastosowanie daleko poza wąskim obszarem procesów neutralizacji. Przedstawiony algorytm może być łatwo zaimplementowany przez inżynierów w dowolnych sterownikach programowalnych, zmniejszając koszty sterowania.

LITERATURA

K. Stebel, D. Choinski, 2015, Performance Improvement for Quasi Periodical Disturbances in PH Control. Advances in Electrical and Computer Engineering,

Vol. 15, No. 1, 2015, pp. 123-134.