Czy zastanawialiście się kiedyś jak wilgotność powietrza wpływa na nasze życie? Co to tak naprawdę jest ta wilgotność i jak można uzyskać wymagane przez nas wartości? I w końcu – czy w przemyśle, przy produkcji materiałów jest ona istotna? Przyjrzyjmy się wilgotności powietrza w kontekście zbyt suchego powietrza i rozwiązaniom pozwalającym na utrzymanie tego parametru na optymalnym poziomie.

WILGOTNOŚĆ POWIETRZA A ZDROWIE

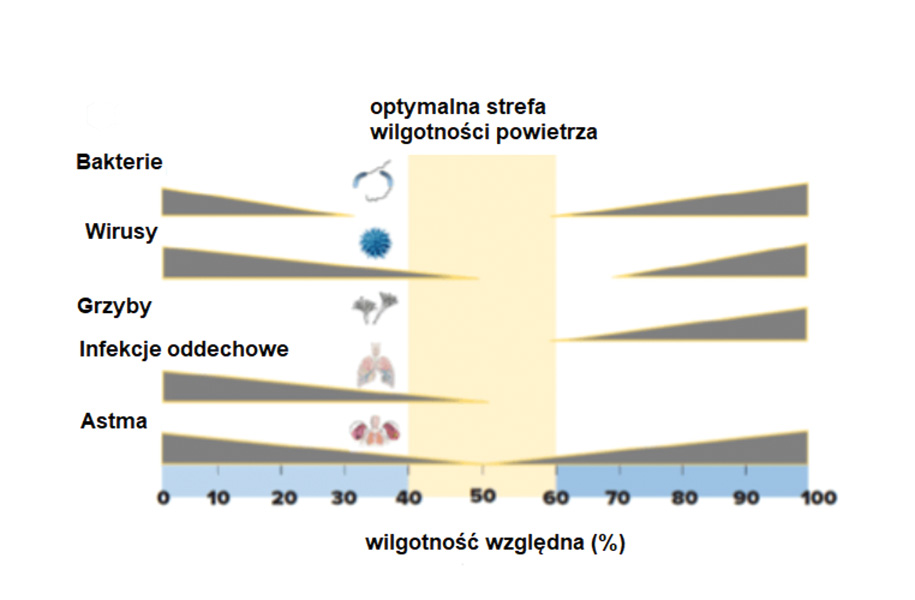

Wilgotność to nic innego jak ilość pary wodnej w powietrzu. Analizując ją w aspekcie zdrowia, nie może być ona ani za mała ani za duża. Jej wartość powinna oscylować w granicach 40-60%. Zbyt duża wilgotność powoduje problemy oddechowe, szybciej się męczymy, mogą pojawiać się dolegliwości reumatyczne, szybko rozwijać się mogą drobnoustroje, grzyby, pleśnie. Z kolei zbyt suche powietrze to ryzyko pojawienia się problemów górnych dróg oddechowych, czy problemów skórnych. Ponadto zbyt suche powietrze powoduje łatwe unoszenie się kurzu, więc ma negatywny wpływ na nasze zdrowie, a szczególnie narażeni są alergicy.

Rysunek 1

Wykres Scofielda–Sterlinga

Wykres Scofielda–Sterlinga doskonale obrazuje wpływ wilgotności powietrza na nasze zdrowie. Zmniejszenie szerokości wskaźnika obrazuje zmniejszenie efektu oddziaływania wilgotności na rozwój zjawisk niepożądanych, więc wyraźnie widać jaka wilgotność jest najlepsza dla nas samych.

ISTOTA WILGOTNOŚCI POWIETRZA W PRZEMYŚLE

Problemy z suchym powietrzem nie tylko odnoszą się do naszego zdrowia. Suche powietrze może powodować wiele kosztownych, kłopotliwych i niebezpiecznych w skutkach problemów, a najbardziej narażony jest przemysł produkujący materiały higroskopijne, takie jak: drewno, papier, tekstylia, substancje chemiczne. Suche powietrze, czy zmienna wilgotność mogą powodować poważne problemy produkcyjne i pogorszenie jakości materiałów. W suchych warunkach atmosferycznych mogą gromadzić się ładunki elektrostatyczne i zakłócać efektywną pracę maszyn produkcyjnych lub elektronicznych urządzeń biurowych.

W strefach ATEX jest to niezwykle niebezpieczne. Dlatego też odpowiednia wilgotność powietrza w przemyśle, ale także w budynkach publicznych, jest niezwykle istotna. Dotyczy to w szczególności zakładów farmaceutycznych, zakładów tytoniowych, papierniczych, a także szpitali, drukarni, lakierni, muzeów, hoteli czy ośrodków edukacyjnych lub badawczo-rozwojowych.

OPTYMALIZUJEMY WILGOTNOŚĆ POWIETRZA

Do uzyskania prawidłowych wartości wilgotności powietrza w określonej temperaturze stosuje się nawilżacze, wśród których możemy wyróżnić te wykorzystujące parę wodną jako czynnik roboczy (izotermiczne) lub te wykorzystujące wodę (adiabatyczne). Dodatkowo, wśród nawilżaczy parowych możemy wyróżnić nawilżacze wykorzystujące parę wodną produkowaną w zewnętrznym kotle/wytwornicy pary lub nawilżacze z własną wytwornicą pary (elektryczne).

Skupmy się na najpopularniejszej formie nawilżaczy parowych, czyli tych wykorzystujących zewnętrzne źródło pary, z bezpośrednim wtryskiem. Powszechnie istnieje błędne przekonanie, że gorąca para znacznie podnosi temperaturę powietrza.

Nie jest to prawdą, gdyż – w odróżnieniu do innych metod nawilżania – nawilżacze parowe mają minimalny wpływ na temperaturę mierzoną suchym termometrem (DB). Para wylatująca z nawilżacza przez lance wtryskowe o ciśnieniu atmosferycznym miesza się z powietrzem i redukuje szybko swoją temperaturę do wartości temperatury powietrza.

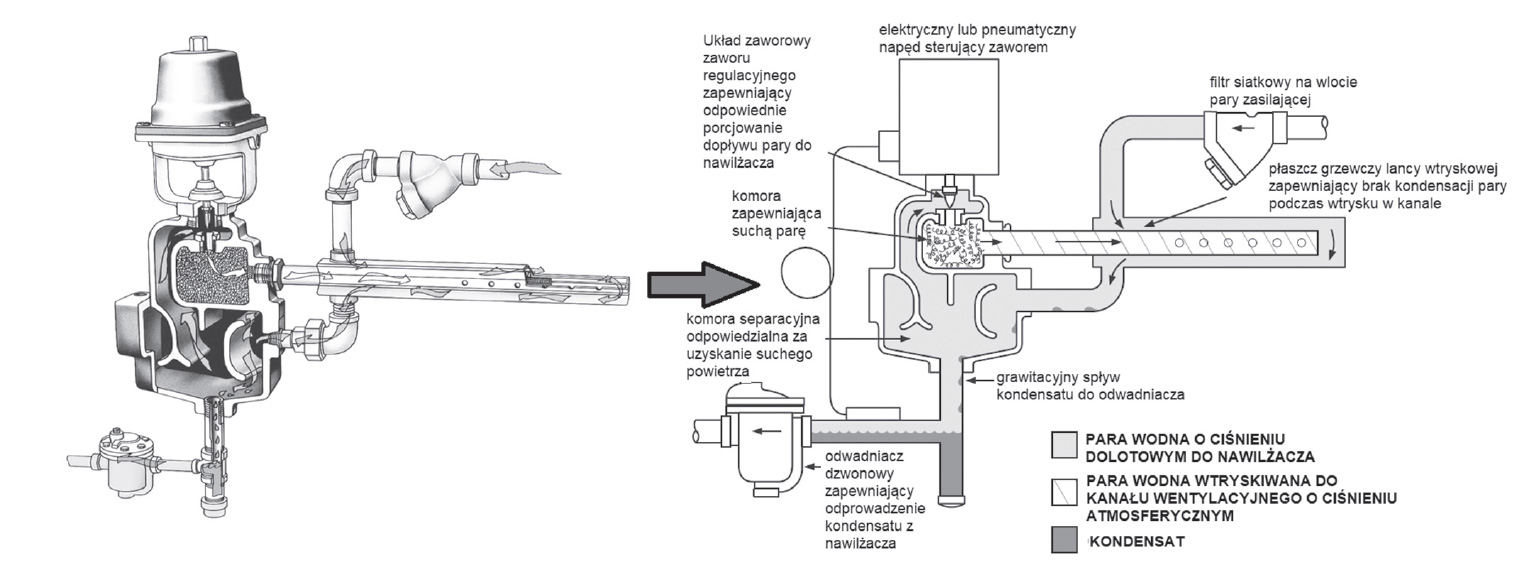

Rysunek 2

Kanałowy nawilżacz z pojedynczą lancą wtryskową

pary w kanale powietrza

Z punktu widzenia eksploatacji i konserwacji nawilżacze te wymagają bardzo niewielkiej ingerencji w okresie użytkowania. W odróżnieniu do nawilżaczy adiabatycznych (wodnych) nie ma tu problemów z osadami mineralnymi. Wynika to z tego, że para wlatująca do nawilżacza działa jako środek czyszczący, a osady odprowadzane są z kondensatem przez odwaniacz dzwonowy. Precyzyjna regulacja nawilżacza i szybkość działania na zmieniające się warunki to kolejne dwa znaczące atuty nawilżaczy kanałowych z bezpośrednim wtryskiem pary. Jako że dostarczamy do nawilżacza wytworzoną parę na wcześniejszym etapie, należy ją tylko odpowiednio wymieszać w proporcjach odpowiadających wymaganiom systemu. Za prawidłowe proporcje dozowania pary odpowiada zawór regulacyjny, który może się dowolnie pozycjonować – od całkowitego otwarcia do szczelnego zamknięcia.

Dzięki temu nawilżacz bardzo szybko przechodzi w odpowiedni tryb pracy, adekwatny do zmieniających się warunków. Biorąc pod uwagę, że para wodna jest o wysokiej temperaturze i woda dostarczana do kotła jest zadowalającej jakości, możemy praktycznie uznać, że wtryskiwana para jest sterylnym czynnikiem wolnym od bakterii i nieprzyjemnych zapachów.

Ponadto, posiadając prawidłowy system parowy ze sprawnie działającymi odwadniaczami rzadko spotyka się problem korozji. Powstający kamień czy osad odprowadzany jest na bieżąco przez odwadniacz nawilżacza.

Rysunek 3

Schemat działania nawilżacza z bezpośrednim wtryskiem pary

NAWILŻACZE Z BEZPOŚREDNIM WTRYSKIEM PARY – JAK TO WSZYSTKO DZIAŁA?

Jak już wcześniej wspomniałem, nawilżacze kanałowe z bezpośrednim wtryskiem pary wymagają dostarczenia przygotowanej wcześniej pary. W zależności od stanu instalacji i długości rurociągów, należy wziąć pod uwagę, że wraz z parą mogą być obecne elementy niepożądane takie jak kamień, czy osad. W związku z tym na linii pary zasilającej, bezpośrednio przed nawilżaczem, stosuje się filtry siatkowe typu „y” celem wyłapania większych cząstek stałych.

Suche powietrze może powodować wiele kosztownych, kłopotliwych i niebezpiecznych w skutkach problemów.

Para mknąc przez rurociągi kondensuje się, więc i tym należy się zająć. Za to odpowiedzialna jest komora separująca nawilżacza, składająca się z przegród, które mają zapewnić redukcję prędkości i maksymalne oddzielenie kondensatu i mikrocząstek od pary. Kondensat poprzez otwór spustowy spływa grawitacyjnie do odwadniacza i odprowadzany jest linią powrotu kondensatu. Z uwagi na to, że mamy do czynienia z parą nasyconą mokrą należy pamiętać, że nadal znajdują się w niej drobinki wody. Zatem czas na kolejny etap – suszenie pary, które odbywa się w specjalnie przygotowanej, dodatkowej komorze suszącej znajdującej się w płaszczu parowym, a para dozowana jest tam poprzez układ regulacji pary. Wewnątrz niej znajduje się specjalnie przygotowany element nierdzewny, którego zadaniem jest redukcja poziomu hałasu. Ostatni element nawilżacza, tj. lanca wtryskowa również otoczona jest płaszczem parowym, w którym cyrkuluje para o wejściowych parametrach. Ma to na celu zapobieganie kondensacji pary podczas jej wtrysku do kanału powietrza. W standardowych kanałach wentylacyjnych stosuje się jedną lancę montowaną poprzecznie na całą szerokość kanału.

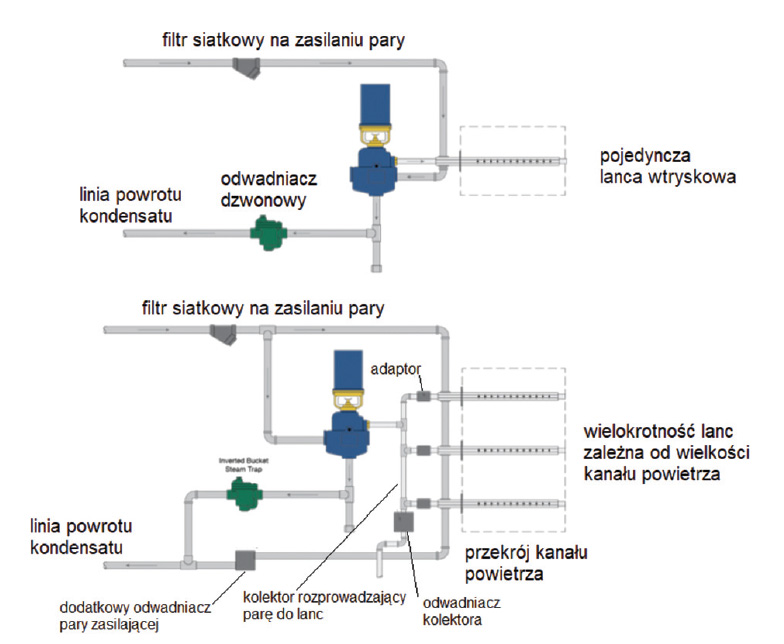

Natomiast w kanałach o większych gabarytach konieczna jest ich wielokrotność. Wówczas musimy zapewnić kolektor na rozprowadzeniu pary do lanc z odpowiednim odwodnieniem i odpowiednie grzanie lanc parą zasilającą, tak więc niezbędny jest kolejny odwadniacz. Najlepiej zresztą zobrazuje to Rysunek 4. Warto nadmienić jeszcze kilka słów o dozowaniu pary. Jak już wcześniej wspomniałem, odbywa się ona za pomocą układu zaworowego. Sterowanie nawilżaczem musi zapewniać natychmiastową reakcję i płynną regulację celem dokładnego utrzymania wymaganej wilgotności względnej. Jeżeli na tym etapie pojawiają się problemy z prawidłową regulacją, może dochodzić do zawodnienia kanałów wentylacyjnych i powstawanie mokrych plam. Dokładność pracy nawilżacza jest więc niezwykle istotna i dobór prawidłowej średnicy otworu zaworowego, odpowiedniej konstrukcji grzyba i napędu zapewniającego płynną jego pracę są kluczowe.

Rysunek 4

Schematy instalacji nawilżania zależne od wielkości kanału

powietrza

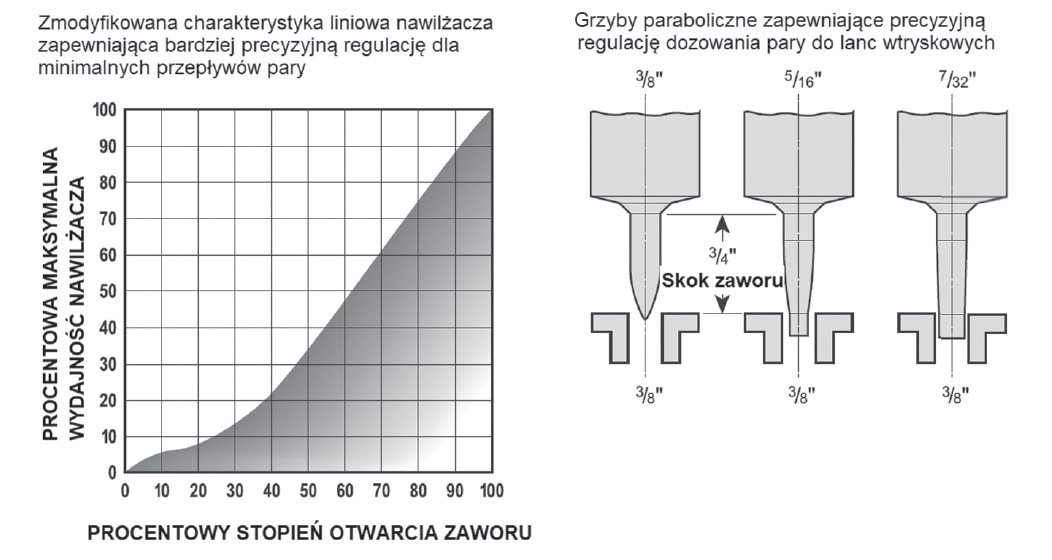

Uznaje się, że najdokładniejsze są grzyby paraboliczne zapewniające większy skok i dokładną regulację na całym dystansie skoku zaworu. Rysunek 5 przedstawia grzyby paraboliczne o różnych średnicach dobierane adekwatnie do parametrów roboczych oraz charakterystyka stopnia otwarcia zaworu nawilżacza. Za regulację stopnia otwarcia/zamknięcia zaworu odpowiedzialny jest oczywiście napęd, który w zależności od upodobań użytkownika może być elektryczny lub pneumatyczny. Jednakże ze względu na precyzję działania przy otwarciu i zamknięciu zaworu zaleca się napęd elektryczny.

Rysunek 5

Charakterystyka regulacji nawilżacza wykorzystującego grzyb paraboliczny

Stosując nawilżacze parowe warto rozważyć zastosowanie dodatkowego osprzętu zabezpieczającego zarówno nawilżacz, jak i samą instalację. Najważniejszym z nich jest wyłącznik temperatury umiejscowiony przed odwadniaczem nawilżacza. Jego zadaniem jest pomiar temperatury kondensatu, by zawór regulacyjny nie otworzył się podczas rozruchu. Inaczej mówiąc, ma zagwarantować odprowadzenie całego kondensatu z nawilżacza. Bez tego, podczas rozruchu, lance „plułyby” wodą zamiast dozować parę. Kolejnym urządzeniem zabezpieczającym jest czujnik ciśnienia powietrza umiejscowiony w kanale, który w przypadku braku przepływu, ma nie dopuścić do uruchomienia nawilżacza.

Decydując się na wybór odpowiedniego rodzaju nawilżacza przemysłowego należy wziąć pod uwagę to, jakimi mediami dysponuje dany zakład.

Następnym zabezpieczeniem jest kanałowy ogranicznik wilgotności, który w razie wystąpienia awarii nie pozwoli na nadmierne nawilżanie powietrza. Na koniec warto wspomnieć o urządzeniu do regulacji wilgotności, czyli higrostacie. Można stosować higrostaty zarówno naścienne, jak i kanałowe.

To na nim ustawiamy oczekiwaną przez nas wilgotność powietrza, a ten przekazuje nasze żądania do napędu nawilżacza. Ważne jest przy tym to, aby higrostat nie był umieszczony zbyt blisko lanc wtryskowych.

WYKORZYSTAJ PARĘ DO NAWILŻANIA

Nawilżacze powietrza pełnią istotną rolę zarówno w życiu i zdrowiu każdego z nas, jak i w procesach przemysłowych. Decydując się na wybór odpowiedniego rodzaju nawilżacza przemysłowego należy wziąć pod uwagę przede wszystkim to, jakimi mediami dysponuje dany zakład. Tam, gdzie para wykorzystywana jest w procesie wytwarzania lub do osiągania odpowiedniej temperatury wody, warto zastosować nawilżacze parowe z bezpośrednim wtryskiem pary. Ze względu na znikome elementy ruchome, nawilżacze te zapewniają długą, bezawaryjną pracę i brak konieczności częstych ingerencji służb utrzymania ruchu. Ich konstrukcja zapewnia stabilną, cichą pracę i szybkie dostosowanie się do zmieniających warunków otoczenia.