Każdy spotkał się kiedyś z osadem występującym na dnie czajnika lub wysypującym się z żelazka. Jest to nic innego jak kamień kotłowy osadzający się w wyniku termicznego rozkładu wodorowęglanów wapnia, magnezu, a także tlenków żelaza, siarczanów wapnia oraz krzemionki. Efektem jego powstania w urządzeniach domowych jest znaczne zmniejszenie efektywności podgrzewania wody, a jego gromadzenie może spowodować spalenie układu grzejnego. Zjawisko, którego świadkiem jesteśmy na co dzień w naszych domach ma także negatywny wpływ na pracę urządzeń oraz instalacji w przemyśle. Różnica polega na tym, że skutki osadzania się kamienia kotłowego np. w instalacjach w elektrowniach lub elektrociepłowniach są znacznie poważniejsze, a naprawy lub wymiany zaworów, filtrów, wymienników mogą wiązać się z kosztami nawet kilkusettysięcznymi.

PROBLEM KAMIENIA KOTŁOWEGO W ELEKTROCIEPŁOWNI

W jednej z polskich elektrociepłowni kondensat jest uzdatniany metodą chemicznego oczyszczania w wymiennikach kationitowych oraz anionitowych, współprądowo z regeneracją przeciwprądową. Do uzdatnionej już wody dodawana jest dodatkowo hydrazyna. Woda sieciowa z instalacji miejskiej podgrzewana jest w wymiennikach gdzie krąży podgrzewany w kotle kondensat. W wyniku powstania nieszczelności w wymiennikach, woda sieciowa (nieuzdatniona) przedostaje się do obiegu wodno-parowego bloku, powodując mieszanie się wody uzdatnionej z nieuzdatnioną. Z uwagi na to, że woda o dużej zawartości krzemionki przedostaje się do kondensatu, skutkuje to osadzaniem się kamienia krzemowego w kotle oraz instalacjach towarzyszących. Zgodnie z oczekiwaniami Inwestora należało wykonać system monitorowania online stanu kondensatu w instalacji blokowych wymienników wody sieciowej.

ROZWIĄZANIE – ANALIZATOR ZAWARTOŚCI KRZEMIONKI

W elektrociepłowni istnieje 5 bloków, a układ pomiaru krzemionki pilotażowo został zainstalowany na bloku 3 oraz 4. Montaż analizatora zawartości krzemionki w kondensacie pozwala na szybkie wykrycie w nim wzrostu zawartości SiO₂, a tym samym przecieku wody sieciowej do kondensatu. Szybkie wykrycie takiej sytuacji jest co prawda dopiero początkiem naprawy, przede wszystkim dlatego, że przeciek należy jeszcze zlokalizować. Jednak pojawienie się krzemionki w wodzie sieciowej jest wskaźnikiem nieszczelności w układzie wymiennika.

W naszej ofercie posiadamy analizator zawartości krzemionki Aquacon niemieckiej firmy Iotronic. Analizator ten potrafi dokonywać analizy tylko z jednego punktu poboru próbki. Specjalnie na potrzeby aplikacji, zaprojektowaliśmy układ sterowania pozwalający dostosować jednokanałowy analizator Aquacon do pracy z kilkoma punktami poboru próbek. Sama analiza odbywa się metodą miareczkowania, czyli dodawania do badanego roztworu innego o znanym stężeniu. Następnie, w wyniku reakcji chemicznej, zachodzi zmiana koloru powstałego roztworu, który analizowany jest poprzez fotometr procesowy. Zawartość krzemionki w analizowanym roztworze zależy od koloru roztworu końcowego. Po dokonanej analizie próbka trafia do ścieków, a wynik prezentowany jest na wyświetlaczu analizatora.

Próbka dostarczona do analizatora musi spełniać określone warunki fizykochemiczne. Temperatura próbki dostarczonej do analizy musi mieścić się w granicach +18 … 28°C przy maksymalnym ciśnieniu 10 bar. Pierwotna koncepcja układu sterowania zakładała zastosowanie zblocza z elektrozaworami sterowanymi zewnętrzne w celu doprowadzanie próbki z różnych punktów poboru. Niestety pierwszym i podstawowym problemem okazała się zbyt wysoka, a ponadto zmienna temperatura próbki kondensatu oraz zbyt wysokie i także zmienne ciśnienie w instalacji.

Chłodnica

Z uwagi na fakt, iż maksymalna temperatura kondensatu może sięgać nawet 120°C, konieczne było schłodzenie próbki do wartości określonych jako dopuszczalne do wykonania analizy za pomocą analizatora Aquacon. Trasy poboru próbki o różnych długościach, zmienna temperatura oraz ciśnienie w instalacji uniemożliwiały zastosowanie prostej wężownicy chłodzącej, dlatego też zaprojektowano specjalną chłodnicę, której zadaniem było nie tylko obniżenie temperatury próbki, ale także jej ciśnienia. Na wejściu do chłodnicy zastosowano elektrozawory ASCO w całości wykonane ze stali 304, z uszczelnieniem mogące pracować do 30 bar i z medium o temperaturze 120°C. Na wyjściu z chłodnicy zastosowano również zawory ASCO jednak z uwagi na brak podciśnienia w układzie spustowym oraz niewielkie podciśnienie generowane przez pompkę analizatora Aquacon zastosowano zawory o wolnym przelocie 7 mm.

Chłodnica oraz jej wężownica z wodą chłodzącą została w całości wykonana ze stali nierdzewnej z uwagi na stały kontakt z wodą zdemineralizowaną. Poziom próbki w chłodnicy mierzony jest za pomocą termicznego sygnalizatora EGE, a jej temperatura za pomocą czujnika rezystancyjnego. Niestety, temperatura wody chłodzącej nie zawsze wynosiła zakładane 10°C, a podobno zdarzały się przypadki, że w skrajnych przypadkach osiągała nawet 40°C. Schłodzenie próbki poniżej 30°C byłoby wówczas niemożliwe, dlatego też zastosowano dodatkową kontrolę temperatury wody chłodzącej oraz elektrozawór, który w takim przypadku odcina jej dopływ do chłodnicy.

Analizator zabudowany w szafie

Takie zabezpieczenie umożliwia samoczynne schłodzenie się próbki w chłodnicy, jednak jeżeli jej temperatura nie obniży się do wymaganej wartości w określonym czasie, sterownik PLC nadzorujący pracę całego układu poinformuje Użytkownika o błędzie. Niestety podczas uruchamiania instalacji w układzie doprowadzającym próbkę do chłodnicy pojawiły się zanieczyszczenia stałe, które spowodowały uszkodzenia zaworów wejściowych do chłodnicy. Na skutek zanieczyszczeń uszczelnienia zaworów uległy odkształceniu i zawory przestały pracować poprawnie. Zawory zostały niezwłocznie wymienione na nowe, a w celu dodatkowego zabezpieczenia przed ponownym problem zostały zainstalowane filtry siatkowe zapobiegające przedostawaniu się zanieczyszczeń do chłodnicy.

STEROWANIE UKŁADEM

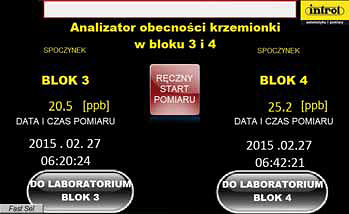

Za pracę całego układu odpowiada programowalny sterownik PLC Micrologix 1100 rozbudowany o dodatkowe karty wejść oraz wyjść analogowych i cyfrowych. Nowym interfejsem dla Użytkownika stał się kolorowy dotykowy panel operatorski prezentujący wyniki ostatnich pomiarów, a także datę i godzinę, w której ostatni pomiar został wykonany. Ponadto, panel operatorski informuje Użytkownika o podstawowych błędach pracy układu, a w trakcie wykonywania analizy informuje o etapie, w którym w danej chwili się znajduje.

Zastosowanie swobodnie programowalnego sterownika oraz chłodnicy pozwoliło także na stworzenie dodatkowej funkcjonalności układu. Aby umożliwić kontrolne sprawdzenie poprawności działania analizatora, układ umożliwia pobór próbki z instalacji, jej schłodzenie, a następnie dokonanie analizy w zakładowym laboratorium. Użytkownik za pomocą panelu operatorskiego wybiera blok, z którego chce pobrać próbkę i po jej schłodzeniu na panelu pojawia się komunikat o możliwości poboru próbki do weryfikacji. Jeżeli laborant w określonym czasie nie pobierze próbki jest ona wylewana do ścieków aby nie zakłócić dobowej pracy analizatora. Sterownik Micrologix 1100 wykorzystuje zegar czasu rzeczywistego i w taki sposób steruje układem, aby podczas każdej ze zmian wykonać co najmniej dwie analizy z każdego z bloków.

Zrzut ekeranu wizualizacji EDF Gdańsk

W trakcie trwania analizy określonej w cyklu dobowym, nie jest możliwy pobór próbki do laboratorium. Użytkownik za pomocą panelu operatorskiego ma także możliwość wymuszenia analizy z dowolnego z bloków, jeżeli analizator znajduje się w trybie „stand by”. Sterownik PLC odpowiada także za przesyłanie informacji o wartości pomiarów dla każdego z bloków do zakładowego systemu DCS ABB SYMPHONY AX800, z którego trafia do zakładowego systemu dystrybucji danych PGiM. Zawartość krzemionki przestawiona jest na ekranach synoptyczych oddzielnie dla każdego bloku. Sygnał 4 … 20 mA przeskalowano w zakresie pomiaru 0 … 200 ppb, natomiast poniżej wartości 4 mA operator jest informowany o awarii. Zgodnie z wytycznymi użytkownika ustawiono wartość alarmu na poziomie 20 ppb. Operator informowany jest sygnałem dźwiękowym każdorazowo, jeżeli zmierzona wartość zawartości krzemionki na danym bloku przekroczy zdefiniowaną wartość progową.

ANALIZATOR + STEROWNIK = SPRAWNA DIAGNOZA

Zainstalowany układ jest bardzo dobrym przykładem jak można wykorzystać proste urządzenie pomiarowe do stworzenia stosunkowo rozbudowanego układu, dzięki zastosowaniu zewnętrznego sterowania opartego o sterownik PLC. Pełna sekwencja sterowania pracą układu kondycjonowania próbki, a także analizatora zaszyta jest w algorytmie sterownika, a panel operatorski stanowi interfejs do komunikacji z Użytkownikiem. Sterownik stanowi także interfejs komunikacyjny do zakładowego systemu wizualizacji oraz rejestracji przekazując wartości danych pomiarowych operatorowi.

Co najważniejsze – cały układ spełnia swoje funkcje i realizowany dzięki niemu pomiar krzemionki pozwala na szybkie wykrycie powstania nieszczelności w wymienniku. Szybka diagnoza oraz usunięcie drobnej awarii może zapobiec konieczności kosztownych napraw.

autor:

Adam Goj

agoj@introl.pl