Podczas wielu lat pracy z wzorcowaniem czujników temperatury, często zaskakuje nas, że nawet ludzie, którzy pracują z czujnikami termoelektrycznymi nie zawsze zdają sobie sprawę, jak one działają. Szczególnie mało znany temat dotyczy tego, jak działa spoina odniesienia. Z uwagi na wiele niejasności w tym zakresie, mogą pojawiać się błędy w pomiarze i wzorcowaniu. W artykule zajmiemy się spoiną czujników termoelektrycznych, a zwłaszcza jej kompensacją. Aby to zrobić, musimy najpierw krótko przypomnieć sposób ich działania. Nie będziemy się przy tym zagłębiać w naukową teorię, ale zrobimy to trzymając się bardziej praktycznych rozważań na temat tego, co warto wiedzieć, gdy pracuje się przy pomiarach temperatury i wzorcowaniu czujników termoelektrycznych w typowym zakładzie przemysłowym.

TERMINOLOGIA

Na wstępie kilka słów o stosowanych powszechnie pojęciach. „Spoina odniesienia” bywa określana jako „zimne końce” lub „złącze odniesienia” termoelementu. W tym tekście najczęściej będziemy wykorzystywać to pierwsze określenie. „Czujnik termoelektryczny” czy „termoelement” a może „termopara”? Nie wdając się w akademickie dywagacje można powiedzieć, że wszystkie te pojęcia dotyczą tego samego. Tak więc w artykule będą używane naprzemiennie.

CZUJNIKI TERMOELEKTRYCZNE

Są to bardzo popularne czujniki temperatury wykorzystywane w zakładach przemysłowych. Posiadają kilka cech, które pozwalają na ich szerokie zastosowanie. Można ich używać do pomiaru bardzo wysokich temperatur, znacznie wyższych niż w przypadku czujników rezystancyjnych RTD (ang: Resistance Temperature Detector). Termoelement posiada bardzo wytrzymały czujnik, więc się łatwo nie uszkadza. Mimo, że termopary nie są tak dokładne jak czujniki RTD, są wystarczająco dokładne dla wielu aplikacji. Sensor termopary jest również stosunkowo tani, a obwód pomiarowy nie wymaga do pomiaru prądu wzbudzenia, tak jak obwód RTD, więc obwód jest w tym sensie prostszy do wykonania. Co ważne, na rynku dostępnych jest wiele różnych typów termopar zoptymalizowanych dla różnych aplikacji.

Czujniki termoelektryczne wydają się proste w użyciu – tylko dwa przewody. Gdzie zatem tkwi haczyk? Pod uwagę należy wziąć spoinę odniesienia i spoinę pomiarową, które powodują, że obwód pomiarowy nie zawsze jest tak prosty, jak się wydaje.

JAK DZIAŁA?

Termoelement składa się z dwóch przewodów wykonanych z różnych przewodników elektrycznych, które są połączone ze sobą na jednym końcu (spoina pomiarowa). Jeżeli dwa końce termopary włożymy do różnych temperatur pojawi się prąd termoelektryczny, powodując niewielkie napięcie między przewodami.

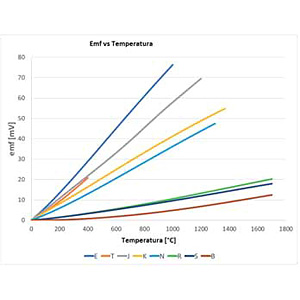

Rys. 1 Uproszczony schemat termoelementu

Napięcie to zależy od temperatury i zastosowanych materiałów drutów przewodzących. Zjawisko to zostało odkryte w 1821 roku przez Thomasa Johanna Seebecka i nazwane jego nazwiskiem. Na rysunku 1: „Materiał 1 i 2” reprezentują dwa różne materiały, z których jest wykonana termopara.

„T1” oznacza złącze pomiarowe, tj. punkt, który służy do pomiaru temperatury. Dwa „Tcj” to temperatura złącza odniesienia. Powyższe wyjaśnienie jest nieco uproszczone, ponieważ napięcie termoelektryczne jest faktycznie generowane przez gradienty temperatury wzdłuż przewodu termopary.

TYPY TERMOELEMENTÓW I ICH MATERIAŁY

Produkowanych jest wiele rodzajów termopar z różnych materiałów i stopów. Różne materiały powodują różną czułość, różną wartość napięcia termoelektrycznego generowaną w tej samej temperaturze. Wpływa to na inne cechy takie jak np. maksymalna temperatura. Standaryzowano wiele różnych typów termopar i podano nazwy dla określonych używanych materiałów. Nazwy są zwykle bardzo krótkimi nazwami, często tylko jedną literą, na przykład typ K, R, S, J, K itp. Niektóre z najczęstszych termopar i ich materiały są wymienione w poniższej tabeli:

KOLORY PRZEWODÓW

Dobrą wiadomością jest to, że przewody termopary są oznaczone kolorami dla ich łatwiejszej identyfi kacji. Zła wiadomość jest taka, że istnieje wiele różnych norm i kodów kolorów różniących się od siebie. Główne normy to IEC 60584-3 (Międzynarodowa) oraz ANSI (Stany Zjednoczone), ale istnieje również wiele innych norm narodowych, takich jak japońskie, francuskie, brytyjskie, holenderskie, niemieckie itp. Jeśli nie jesteśmy pewni co do kraju pochodzenia czujnika, niestety rozpoznanie typu termoelementu po kolorze przewodów jest nieco skomplikowane.

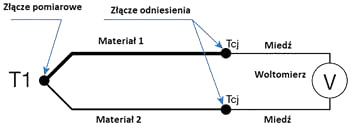

NAPIĘCIE TERMOELEKTRYCZNE TERMOELEMENTU

Ponieważ różne termopary są wykonane z różnych materiałów, napięcie termoelektryczne jest również inne, co ilustruje Rysunek 2. Warto zaznaczyć, że występuje duża różnica w generowanym napięciu dla tej samej temperatury pomiędzy różnymi typami termoelementów.

Rys. 2 Siła elektromotoryczna vs temperatura

Oczywiście, jeśli chcemy zmierzyć niższą temperaturę lepiej używać bardziej czułych typów, ponieważ dają wyższe napięcie, które jest łatwiejsze do zmierzenia. Dla wysokich temperatur, należy jednak wybrać niektóre z mniej czułych typów, które można stosować w wysokich temperaturach.

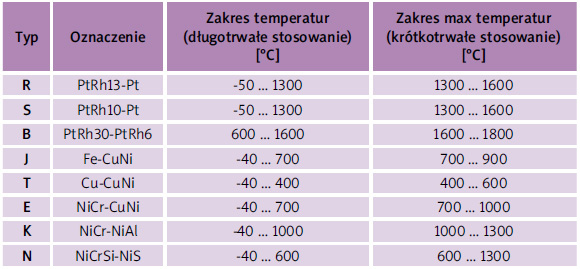

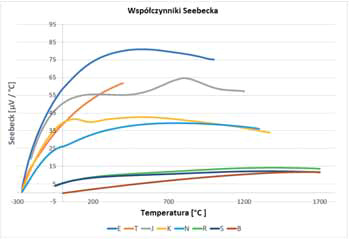

WSPÓŁCZYNNIKI SEEBECKA

Powyższy rysunek ilustruje współczynniki Seebecka dla różnych typów termopar. Jak widać, najniższe współczynniki mają termoelementy typu R, S, B ale za to mogą mierzyć bardzo wysokie temperatury. Współczynnik Seebecka mówi, jaka jest zmiana napięcia termopary w porównaniu ze zmianą temperatury.

Rys.3 Współczynniki Seebecka

Powyższy rysunek ilustrujący różne czułości między różnymi termoparami wyjaśnia również to, dlaczego kalibrator termopary zazwyczaj ma inną dokładność dla różnych ich typów. Urządzenie pomiarowe lub kalibrator zwykle ma dokładność pomiaru określoną w jednostkach napięcia. Na przykład może mieć dokładność 4 mikrowoltów. Spójrzmy zatem na dwa krańcowe przypadki – termoelementy typ E i B w temperaturze 200°C. Czułość (współczynnik Seebecka) dla typu E przy 200°C wynosi około 74 μV / °C, a dla typu B około 2 μV / °C. Czułość różni się 37 razy między tymi dwoma typami. Przy wspomnianej dokładności kalibratora dla pomiaru napięcia 4 μV, oznacza to, że oferuje dokładność około 0,05°C (4 μV podzielona przez 74 μV /°C) dla typu E w 200°C i dokładność 2°C (4 μV podzielone przez 2 μV / °C) dla typu B w tej samej temperaturze. Możemy więc zrozumieć, dlaczego często występują bardzo różne dokładności kalibratora dla różnych typów termopar. Jeśli specyfi kacja dokładności kalibratora producenta dla wszystkich typów termopar jest taka sama, należy być ostrożnym! Zwykle oznacza to, że specyfikacje / dane techniczne zostały sporządzone głównie w dziale marketingu, a nie przez dział techniczny. Jest to po prostu mało realistyczne. Istnieją również takie normy (na przykład AMS2750E), które wymagają tej samej dokładności dla wszystkich typów termopar, co w praktyce nie ma większego sensu, ze względu na te ogromne różnice w czułości dla różnych typów termoelementów.

SPOINA ODNIESIENIA

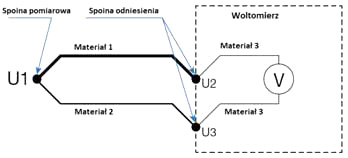

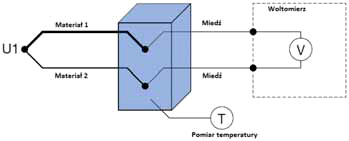

Rys. 4 Spoina odniesienia

Na Rysunku 4 „Materiał 1 i Materiał 2” to dwa materiały tworzące termoparę. Spoina pomiarowa to punkt, w którym są ze sobą połączone i który mierzy temperaturę procesu, a także miejsce gdzie generowane jest napięcie U1. To U1 jest tym, co chcemy zmierzyć. W punktach spoiny odniesienia jest podłączony miernik napięcia, który ma połączenia wykonane z innego materiału – materiał 3 (zwykle miedź). W tych połączeniach wytwarzane są niechciane napięcia termoelektryczne U2 i U3, których wartości należy wyeliminować. Jest na to kilka sposobów.

METODY KOMPENSACJI ZŁĄCZA ODNIESIENIA

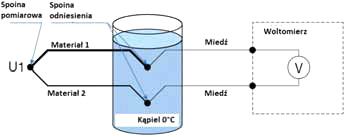

1. Kąpiel spoiny odniesienia w punkcie topnienia lodu (0°C)

Z natury złącze termopary nie generuje żadnego napięcia jeżeli jest umieszczone w temperaturze 0°C.

Rys. 5 Kąpiel lodowa 0°C

Spoinę odniesienia należy umieścić w kąpieli lodowej lub dokładnym termostacie o temperaturze znamionowej 0°C. Połączenia muszą być izolowane elektrycznie od wody w kąpieli lodowej, aby uniknąć prądów upływowych powodujących błędy lub możliwą korozję. Końce przewodów kompensacyjnych umieszcza się w wypełnionych olejem probówkach umieszczonych w termosie wypełnionym drobno pokruszonym lodem, zalanym wodą destylowaną. Metoda ta jest stosowana w pomiarach laboratoryjnych. Dokładność stabilizacji wynosi zwykle ±0,1 do ±0,01 K. Jakkolwiek jest to bardzo dokładny sposób, jednak niezbyt praktyczny w warunkach przemysłowych.

Przykład:

Termopara typu K jest podłączana zgodnie z rys. 5. Woltomierz pokazuje wartość 25033 μV. Jaka jest mierzona temperatura?

E = EN (tU1) – EN (tr)

Gdzie:

- E = zmierzone napięcie = 25033 μV,

- EN (tU1) = napięcie generowane przez spoinę pomiarową,

- EN (tr) = napięcie generowane na spoinie odniesienia = 0 μV (EN 60584 typ K, 0°C),

- EN (tU1) = E + EN (tr) = 25033 μV + 0 μV = 25033 μV = 603°C (EN 60584 typ K, 25033 μV).

Temperatura wynosi 603°C.

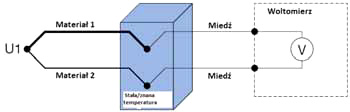

2. Spoina pomiarowa w znanej, stałej temperaturze

Ponieważ kąpiel lodowa w warunkach przemysłowych okazuje się niepraktyczna, można umieścić złącze odniesienia w znanej stałej temperaturze. Można wykonać małą skrzynkę przyłączeniową, której temperatura będzie utrzymywana przez termostat na stałym poziomie. Zwykle w takim przypadku temperatura powinna być wyższa niż temperatura otoczenia (łatwiej wykonać termostat tylko z funkcją grzania). Kiedy znamy temperaturę w jakiej znajduje się złącze odniesienia, możemy obliczyć i skompensować napięcie termoelektryczne generowane przez to złącze. Wiele urządzeń pomiarowych lub kalibratorów temperatury ma funkcjonalność, w której można wprowadzić temperaturę spoiny odniesienia, a urządzenie wykona wszystkie obliczenia i dokona kompensacji.

Rys. 6 Złącze odniesienia w stałej i znanej temperaturze

Przykład:

Termopara typu J jest podłączana zgodnie z opisem jak na rysunku. Odczyt woltomierza to 32778 μV. Temperatura złącza odniesienia wynosi 35°C. Jaka jest mierzona temperatura?

E = EN (tU1) – EN (tr)

Gdzie:

- E = zmierzone napięcie = 32778 μV,

- EN (tU1) = napięcie generowane przez złącze pomiarowe,

- EN (tr) = napięcie generowane w złączu odniesienia = 1797 μV (EN 60584 typ J, 35°C),

- EN (tU1) = E + EN (tr) = 32778 μV + 1797 μV = 34575 μV = 625°C (EN 60584 typ J, 34575 μV).

Tak więc zmierzona temperatura wynosi 625°C.

Należy pamiętać, że obliczenia termopary muszą zawsze być wykonane w wartościach napięcia. Częstym błędem jest znalezienie w tabeli temperatury dla wartości zmierzonego napięcia i dodanie jej do wartości temperatury złącza odniesienia. W takim przypadku odpowiednia temperatura dla zmierzonego napięcia 32778 μV zgodnie z normą EN 60584 wynosi 594,5°C. Obliczenie przy użyciu wartości temperatury dałoby: 594,5°C + 35°C = 629,5°C. Błąd zatem wynosi+4,5°C.

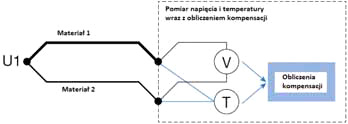

3. Pomiar temperatury złącza odniesienia

Innym sposobem niż utrzymywanie stałej temperatury złącza odniesienia jest pomiar tej temperatury przy pomocy osobnego czujnika temperatury. Obliczenia można wykonać jak w powyższych przykładach. Jest to jednak sposób nieco trudniejszy, ponieważ trzeba cały czas mierzyć temperaturę zimnych końców.

Rys. 7 Pomiar temperatury złącza odniesienia

Na szczęście wiele kalibratorów posiadają taką funkcjonalność umożliwiającą pomiar temperatury zimnych końców przez zewnętrzną sondę. W takim przypadku kalibrator wykona wszystkie obliczenia.

4. Automatyczna kompensacja on-line w urządzeniu pomiarowym

Rys. 8 Automatyczna kompensacja on-line

Urządzenie pomiarowe (będące przetwornikiem, karta wejściowa DCS lub kalibrator temperatury) może mierzyć temperaturę złącza odniesienia automatycznie i wykonywać kompensację on-line. Jest to oczywiście najłatwiejszy i najbardziej praktyczny sposób. Użytkownik musi tylko odpowiednio podłączyć termoelement i ustawić w urządzeniu jego typ. Kalibratory firmy Beamex obsługują ten rodzaj automatycznej kompensacji. Przykładowo, kalibrator wielofunkcyjny MC6 mierzy temperaturę zimnego złącza z niepewnością 0,15°C.

PODSUMOWANIE

Tematyka termoelementów jest powszechnie znana i nauczana już na pierwszych latach studiów związanych z metodologią pomiarów przemysłowych. Problematyka spoiny odniesienie i kompensacji temperatury napotyka jednak nadal wiele praktycznych niejasności. Z przedstawionych przeze mnie 4 metod kompensacji temperatury, najczęściej stosowaną w warunkach przemysłowych jest metoda przedstawiona jako ostatnia – automatyczna kompensacja on-line. W warunkach laboratoryjnych, ze względu na wysoką dokładność, nadal stosuje się kąpiel zerową spoiny odniesienia. Dwie pozostałe są stosowane znacznie rzadziej ze względu na ich skomplikowanie. Przy opracowywaniu niniejszego artykułu korzystałem z materiałów firmy Beamex.