Termiczne urządzenia do masowego pomiaru przepływu gazów zyskały w ostatnich latach bardzo dużą popularność na wszystkich kontynentach i w polskich zakładach przemysłowych. Co jednak kryje się pod pojęciem „przepływomierz termiczny, masowy”? Na jakich zasadach opiera się pomiar? Jakie są zalety, a jakie ograniczenia tej metody?

Jak to się zaczęło?

Koncepcja przepływomierzy termicznych opracowana została w latach 60 i 70-tych jako rezultat prac nad dwoma różnymi metodami pomiarowymi. Jedna z nich wymagała skonstruowania sygnalizatora obecności i ewentualnego przepływu medium w instalacji doprowadzającej mieszaninę ropy i wody z odwiertów. Druga metoda polegała na zaadoptowaniu technologii termoanemometrów do warunków przemysłowych.

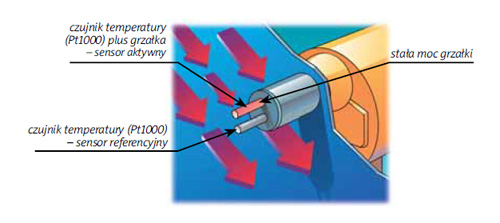

Pierwszy rodzaj przepływomierzy termicznych ujrzał światło dzienne, gdy firma naftowa szukała rozwiązania pozwalającego ustalić, iż w ich rurociągu nie ma miejsca żaden przepływ. Mieszaninę ropy, wody i piasku, z 30 odwiertów pompowano rurami do centralnych kolektorów, gdzie następował pomiar objętości. Problemem była pogoda. Przy niskich temperaturach woda w rurociągach zamarzała, blokując przepływ. W tym czasie Mac McQueen i Bob Deane – założyciele firmy Fluid Components International (FCI) – byli na etapie testowania wymyślonej przez nich metody określania stanu medium w rurociągu (płynie/nie płynie) wykorzystującej dyspersję termiczną. Sygnalizator składał się z niskonapięciowej grzałki i dwóch czujników temperatury. Jeden czujnik był montowany bezpośrednio nad grzałką, a drugi w niewielkiej odległości za pierwszym. Kiedy płyn przepływał przez rurociąg, niósł ze sobą ciepło z grzałki do drugiego czujnika. W rezultacie czujnik zabudowany za grzałką wskazywał podobna temperaturę jak ten nad grzałką.

Gdy przepływ się zatrzymywał, konwekcja powodowała, że czujnik nad grzałką wskazywał temperaturę wyższą niż drugi czujnik. Różnica temperatur utrzymywała się w zakresie od 6 do 38° C i zależała od tego, czy medium stanowiła woda, ropa czy powietrze. Pojawienie się właściwej temperatury włączało alarm informujący o braku przepływu w rurze. Ten przykład pokazuje fundamentalna zasadę działania przepływomierzy termicznych.

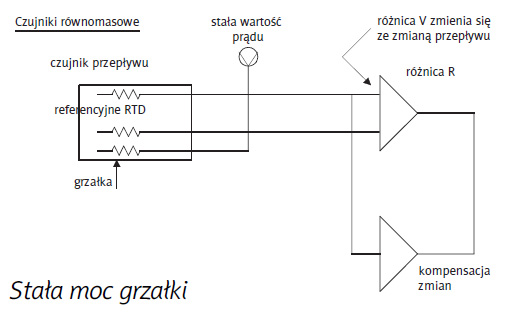

Druga z metod wyewoluowała z badań nad wykorzystaniem termoanemometrów w środowisku przemysłowym. Ze względu na specyficzną budowę, zastosowanie termoanemometrów do celów przemysłowych powodowało ich uszkodzenie. Jako efekt prac nad rozwiązaniem tego problemu, powstały urządzenia, które wykorzystują te same czujniki RTD i wyglądają bardzo podobnie do przepływomierzy skonstruowanych przez FCI. W obu metodach dostarczamy ciepło do medium i mierzymy jak szybko jest ono odbierane. Przepływomierze, które wyewoluowały z sygnalizatorów McQueen’a i Deane’a działają jednak w oparciu o stałą moc grzałki i mierzą różnicę temperatur między jednym i drugim czujnikiem.

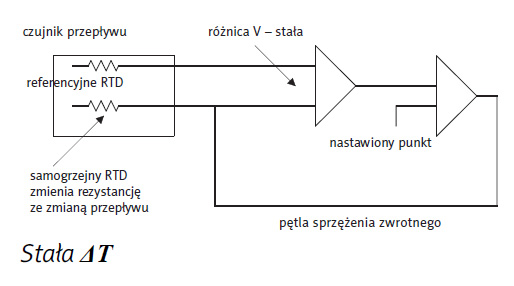

Urządzenia, których pierwowzorem były termoanemometry, starają się natomiast utrzymać stałą różnicę temperatur między sensorami, regulując mocą grzałki. Zastosowanie każdej z metod ma swoje konkretne konsekwencje, o czym będzie jeszcze mowa w artykule.

Przez lata przepływomierze termiczne zostały przetestowane w wielu aplikacjach i potwierdziły swoją użyteczność. Nowoczesne przepływomierze wyewoluowały z przyrządów stosowanych wyłącznie w laboratoriach, w urządzenia dostosowane do pracy w często bardzo nieprzyjaznym środowisku przemysłowym.

W miarę rozwoju RTD stały się one bardziej precyzyjne, poszerzając tym samym obszar ich zastosowania. Ważne z punktu widzenia zapewnienia wymaganej w przemyśle dokładności było wprowadzenie tzw. sensora równo-masowego (oba sensory RTD mają taką samą masę), dzięki czemu oba czujniki zachowują się tak samo przy zmianach w procesie pomiaru.

Jak to działa?

Przepływomierz termiczny opiera swoje działania na zjawisku dyspersji termicznej i mierzy siłę chłodzenia gazu przepływającego wokół sensora. Siła chłodzenia jest zależna od aktualnej gęstości oraz prędkości gazu. Jeżeli przemnożymy te parametry przez średnicę wewnętrzną rurociągu, otrzymamy przepływ masowy. Jak już wspominałem, przepływomierze termiczne mierzą na dwa sposoby, z których pierwszym jest utrzymywanie stałej różnicy temperatur przez regulację mocy grzania. Ten sposób pomiaru skutkuje szybszą reakcją na zmiany przepływu, lecz ze względu na to, że wszelkie zmiany temperatury sensora powodują działanie układu regulacji i dostarczenie większej ilości prądu do grzałki, może to skutkować niestabilnością pomiaru w warunkach przemysłowych.

Dla przykładu – kropla wody, która wytrąca się w gazie wilgotnym, spadając na element aktywny powoduje nagłe, silne schłodzenie. Do grzałki dostarczany jest natychmiast większy prąd, co powoduje odparowanie kropli ale i przeregulowanie układu. Przy występujących w przemyśle zanieczyszczeniach i wilgotności, wyklucza to wielokrotnie tę metodę ze stosowania.

Drugą metodą wykorzystywaną w termikach jest utrzymanie stałej mocy grzałki i pomiar zmian różnicy temperatur między sensorami. Ten sposób pomiaru jest mniej przydatny w układach, gdzie następują bardzo częste zmiany przepływu, natomiast w układach przemysłowych to rozwiązanie zapewnia stabilny pomiar przepływu nawet dla gazów zanieczyszczonych i wilgotnych.

Odrobina niezbędnych wzorów

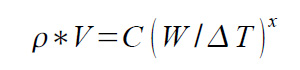

• Uproszczone równanie straty ciepła

Gdzie:

ρ v – prędkość przepływu masy

C, X – stałe kalibracyjne

W – moc grzałki

ΔT – różnica temperatur

Z powyższego wzoru wynika, że przy stałej mocy grzałki różnica temperatur jest proporcjonalna do prędkości masowej

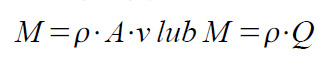

• Równanie przepływu masowego

Gdzie:

M – przepływ masowy (masa/czas) np.: kg/s

ρ – gęstość gazu (masa/objętość) np.: kg/m3

A – pole powierzchni wewnętrznej rury (powierzchnia) np.: m2

v – prędkość gazu (długość/czas) np.: m/s

Q – przepływ objętościowy (objętość/czas) np.: m3/s

Ograniczenia metody termicznej

Wynik pomiaru przepływomierzami termicznymi może zafałszowywać kilka czynników, takich jak lepkość, przewodność cieplna, ciepło właściwe, profil przepływu i inne. Pierwsze trzy problemy można zminimalizować, a nawet zlikwidować, stosując do kalibracji gaz o składzie identycznym lub jak najbardziej zbliżonym do składu gazu, który będzie mierzony w instalacji. Jeżeli skład gazu jest stały, czynniki wymienione powyżej będą powodowały stały uchyb, który zostanie uwzględniony przy kalibracji. Jedynym pozaskładowym czynnikiem, który ma wpływ na własności gazu jest temperatura. To zdeterminowało niektórych producentów do zainwestowania w stanowiska kalibracyjne, na których można jak najdokładniej oddać warunki panujące w rzeczywistym pomiarze. Producenci wprowadzili też do swoich urządzeń dodatkową kompensację temperaturową, wykorzystującą sygnał z czujnika referencyjnego.

Kolejnym problemem, który ma znaczenie dla każdego rodzaju przepływomierzy, są niedostatecznie długie odcinki proste. Konstrukcja przepływomierzy termicznych powoduje, że mierzą one prędkość masy w konkretnym punkcie przekroju rurociągu, a następnie wartość ta jest mnożona przez pole powierzchni przekroju. Przy kalibracji przepływomierza brany jest pod uwagę zakres podawany przez klienta, natomiast nie ma możliwości stworzenia na stanowiskach kalibracyjnych dokładnego odwzorowania instalacji użytkownika. Oznacza to, że przepływomierze kalibrowane są dla warunków idealnych i wedle założenia, że odcinki proste przed i za przepływomierzem są wystarczająco długie aby profil prędkości w medium w rurociągu był idealny. Niestety, w rzeczywistości, szczególnie przy kanałach i rurach o dużych przekrojach, warunki takie występują bardzo rzadko. W związku z tym konstruktorzy znaleźli inne rozwiązania.

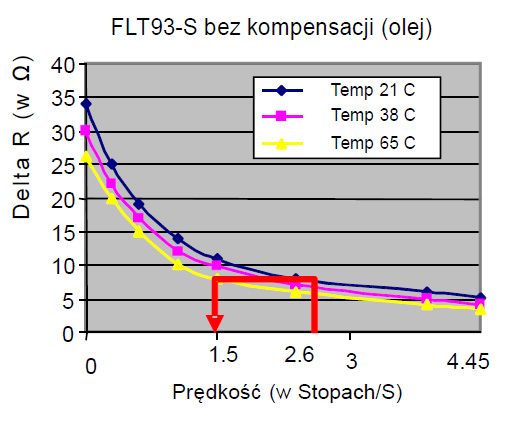

W przypadku braku kompensacji punkt przełączania zmienił się o więcej niż 60% z powodu zmiany temperatury.

Pierwszym najpopularniejszym jest zastosowanie przepływomierzy wielopunktowych – głównie w kanałach o dużych przekrojach – w tym wypadku tworzymy rodzaj siatki pomiarowej, uśredniającej przepływ w kanale. Drugim, niemniej częściej stosownym rozwiązaniem jest korzystanie z prostownic strumienia, czyli odpowiednich elementów konstrukcyjnych, pozwalających poznać profil prędkości, co w konsekwencji umożliwia stosowanie przepływomierza mimo braku wymaganych odcinków.

Przepływomierze termiczne możemy stosować tylko do pomiaru przepływu gazów, natomiast sygnalizatory do detekcji przepływu gazów i cieczy, do sygnalizacji poziomu cieczy oraz sygnalizacji rozdziału faz (np. ciecz/piana lub woda/olej). Ograniczenie przepływomierzy do gazów wynika z tego, że ciecze mają bardzo wysoki odbiór ciepła i dokładny pomiar przy prędkościach większych niż 1,5 m/s jest niemożliwy.

Skazane na sukces

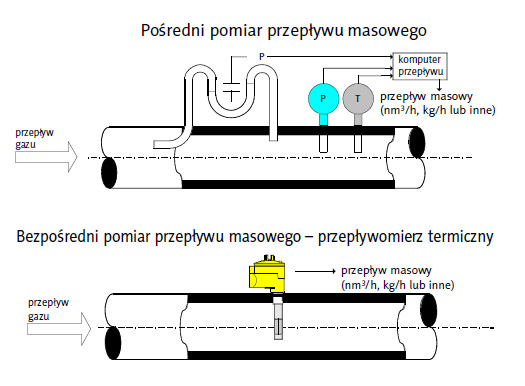

Ze względu na ściśliwość gazu, do dokładnego pomiaru przepływu niezbędne jest zastosowanie przepływomierzy masowych, bądź układów pomiarowych składających się z przepływomierzy objętościowych, czujnika temperatury, przetwornika ciśnienia i komputera przepływu, który przelicza te trzy wartości na masę lub objętość skompensowaną. Co oczywiste, zastosowanie jednego urządzenia, często montowanego przez króciec z boku rurociągu, obniża koszty montażu i ilość możliwych punktów przecieku. To właśnie z tych względów przepływomierze termiczne są jednym z niewielu skutecznych i jednocześnie najtańszym typem przepływomierzy masowych.

Dodatkowo, część przepływomierzy termicznych ma możliwość montażu i demontażu „pod ciśnieniem”, bez konieczności opróżniania czy zmniejszania ciśnienia w rurociągu. Innym powodem, dla którego przepływomierze termiczne są coraz bardziej popularne jest ich zakresowość. Standardowo dla przepływomierzy termicznych wynosi ona 100:1, a przy zastosowaniu niektórych modeli można uzyskać nawet 1000:1. Pozwala to na pomiar przepływu w rurociągach mocno przewymiarowanych, w których prędkości przepływu medium są bardzo niskie.

Dokładność nawet 0,75% wskazań ±0,5% zakresu, zakresowość nawet 1000:1 czy elastyczne możliwości montażu bez konieczności rozszczelnienia rurociągów, to tylko niektóre z realnych zalet termików masowych. Dodając do tego możliwość pomiaru małych prędkości przepływu i przede wszystkim skuteczny pomiar masowy gazów zanieczyszczonych i wilgotnych, trudno mieć wątpliwości co do przyszłości tej metody pomiarowej. Przepływomierze termiczne na całym świecie wypierają bowiem inne rozwiązania, stając się po prostu sprawdzoną a przy tym relatywnie tanią technologią.