Fotometry to jedne z tych urządzeń, które opierają się na technice pomiarowej pozwalającej na wyjątkowo szerokie zastosowanie w kontroli różnych parametrów procesowych.

Możemy nimi mierzyć barwę, mętność, kontrolować proces filtracji, monitorować wycieki z wymienników ciepła. Odpowiednio dobrany fotometr może także mierzyć stężenie w cieczach i umożliwia detekcję rozdziału faz. W artykule przypomnimy nieco teorii związanej z fotometrami i przybliżymy rolę procesowych pomiarów fotometrycznych na konkretnych przykładach aplikacji stosowanych w przemyśle chemicznym.

ODROBINA PRZYPOMNIENIA, CZYLI CZYM SĄ POMIARY FOTOMETRYCZNE?

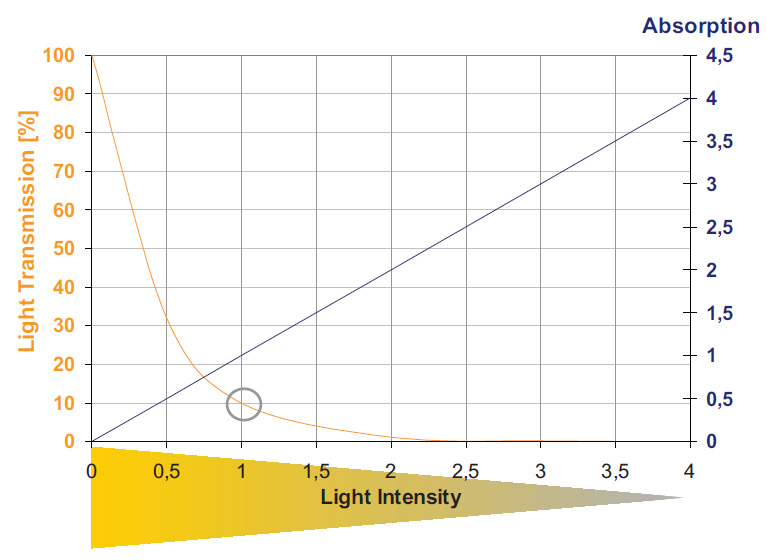

Najprościej ujmując można stwierdzić, że pomiary fotometryczne polegają na pomiarach absorpcji światła. Można ją wyrazić jako ujemny logarytm transmitancji, czyli ujemny logarytm stosunku ilości światła, które dotarło do detektora, do ilości światła wyemitowanego przez źródło światła. Fotometria bazuje na prawie Lamberta-Beera, które mówi, że absorbancja jest wprost proporcjonalna do grubości warstwy pochłaniającej światło oraz stężenia roztworu. Pozwala to zobrazować tę zależności jako krzywą liniową, a nie logarytmiczną:

CU = -log(T) = ε · c · d

gdzie:

CU – oznaczenie jednostki absorpcji stosowana

przez firmę optek

T = I1 / I0

T – transmitancja

ε – molowy współczynnik absorpcji medium, przez które przechodzi światło [l/mol•cm]

c – stężenie absorbenta [mol/ l]

d – grubość warstwy pochłaniającej (OPL) [cm]

Rysunek 1.

Krzywe obrazujące prawo Lamberta-Beer’a

JAK TO WYGLĄDA W PRAKTYCE?

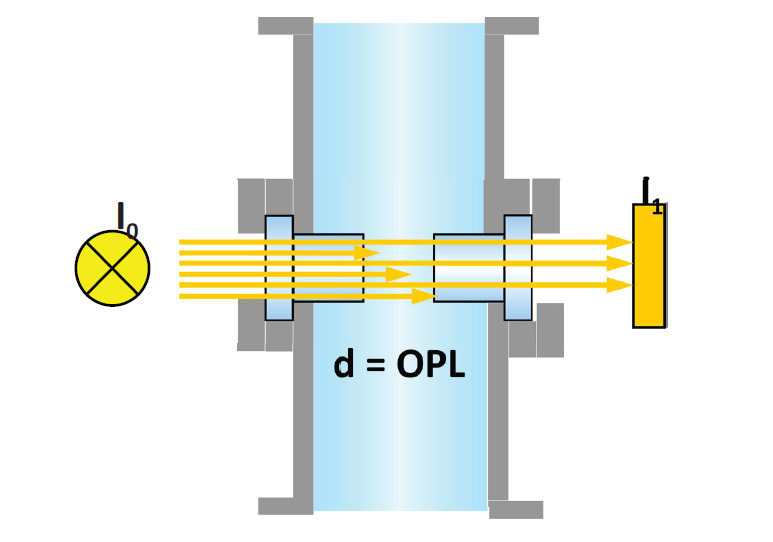

Surową jednostką absorpcji używaną przez firmę optek, jednego z czołowych producentów fotometrów przemysłowych, jest jednostka CU. Jest to oznaczenie jednostki absorpcji, za pomocą której możemy określić barwę, mętność lub stężenie niektórych substancji w roztworze lub zawiesinie. W praktyce, grubością warstwy z prawa Lamberta-Beera jest długość drogi optycznej. Naszą drogą optyczną jest odległość między szkiełkami umieszczonymi w komorze przepływowej (rysunek 2). Droga optyczna musi być dobrana w taki sposób, żeby wiązka światła przechodząca przez medium procesowe nie straciła całkowicie swojego natężenia (w wyniku absorpcji) zanim dotrze do detektora. Patrząc na rysunek nr 1 widzimy, że optymalna absorpcja powinna się mieścić w granicach między 1 a 2 CU.

Rysunek 2

Długość drogi optycznej (OPL)

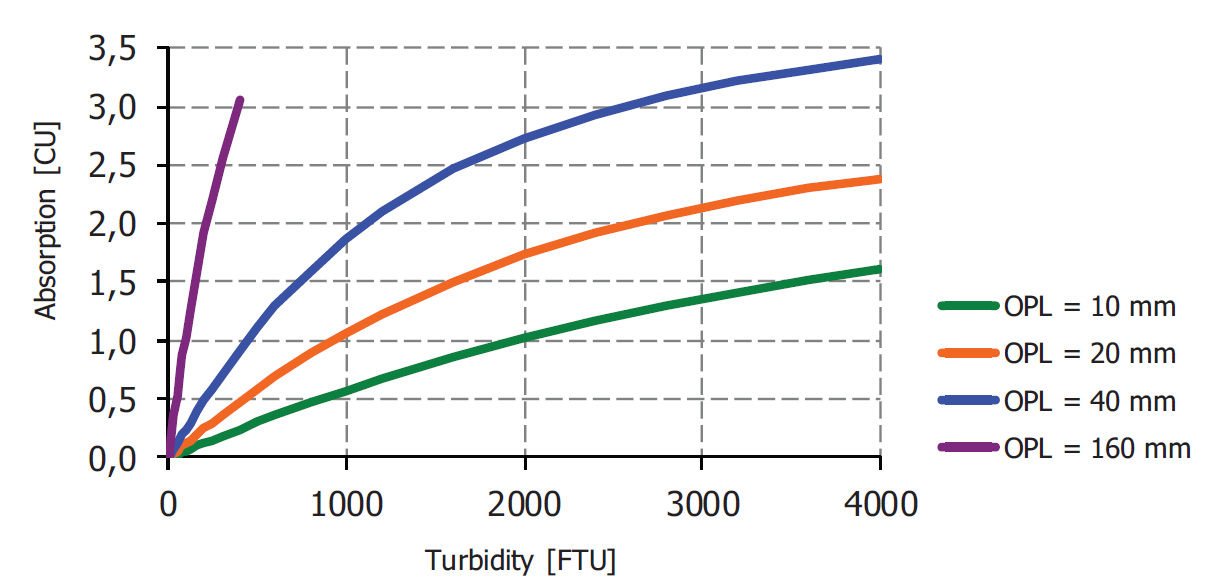

Właściwy dobór tej odległości umożliwia dostosowanie urządzenia do warunków aplikacyjnych, w zależności od stężenia mierzonego medium. W tym celu ważne jest poznanie zakresu zmętnienia lub barwy danego medium. Jak widzimy na rysunku 3, im większa wartość zmętnienia, tym droga optyczna musi być krótsza. Przy pomiarach niskich wartości droga optyczna musi natomiast zostać wydłużona.

Rysunek 3

Zależność absorpcji od długości drogi optycznej (OPL)

Pomiary fotometryczne wykorzystywane są do pomiaru mętności, barwy oraz pomiaru stężenia niektórych substancji w roztworach.

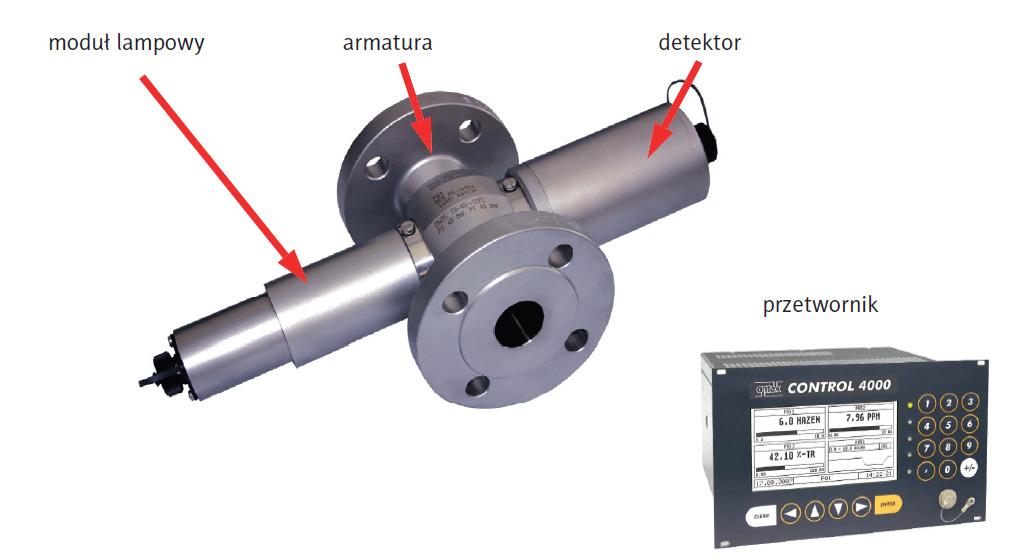

Zostawmy dalsze teoretyczne rozważania naukowcom akademickim. W praktyce przemysłowej, bazujące na pomiarach absorpcji światła pomiary fotometryczne wykorzystywane są do pomiaru mętności, barwy oraz pomiaru stężenia niektórych substancji w roztworach. W rzeczywistości modułowa budowa systemów pomiarowych pozwala na ogromne możliwości adaptacyjne do danej aplikacji. Na rysunku 4 możemy zobaczyć z czego składa się fotometr.

Rysunek 4.

Modułowa budowa fotometru

POMIAR MĘTNOŚCI

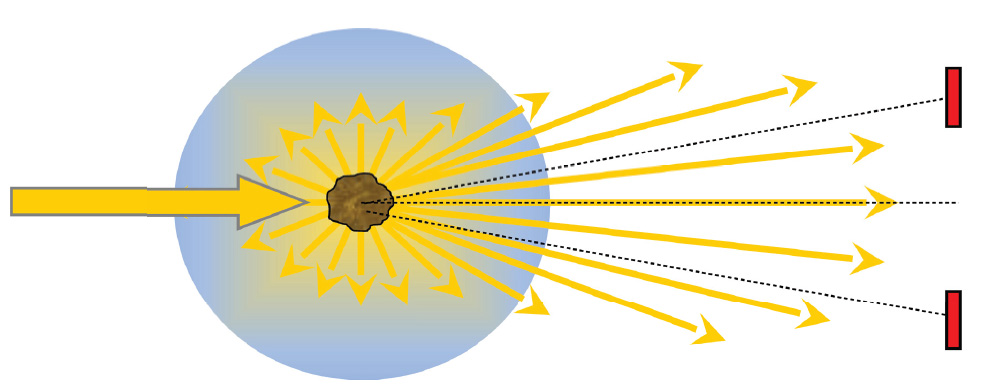

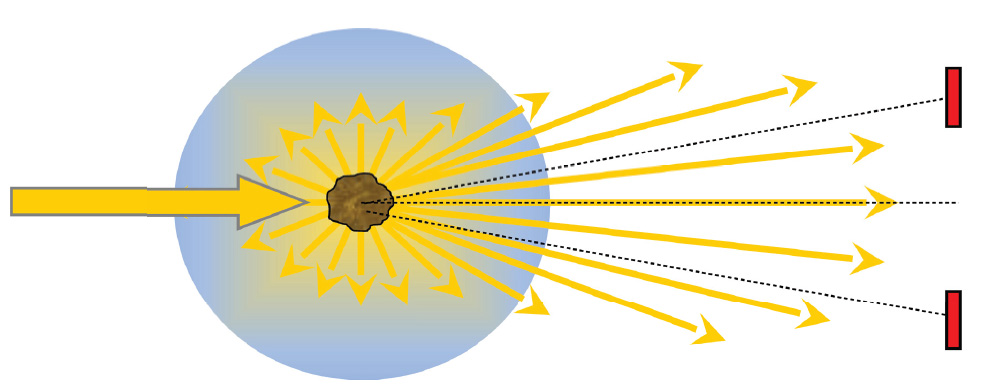

Do pomiarów mętności wykorzystujemy fale NIR (bliska podczerwień) o długości 730-970 nm, które zapewniają brak wpływu barwy medium na pomiar. Dla dużych wartości natężenie światła mierzone jest przez detektor umieszczony pod kątem 0°. Z kolei dla niskich wartości pomiar odbywa się za pomocą detektorów umieszczonych pod kątem 11° względem źródła światła, które mierzą natężenie światła rozproszonego. Wskutek napotkania cząsteczki, wiązka światła najintensywniej rozprasza się w przód, dlatego detektory światła rozproszonego umieszczone są pod kątem 11 stopni.

Rysunek 5

Rozproszenie wiązki światła w przód na cząsteczce ciała stałego obecnego w medium

procesowym z zaznaczonymi detektorami pod kątem 0º i 11º

Możliwość ciągłego i niezawodnego monitorowania stężeń cieczy w czasie rzeczywistym przynosi korzyści w całym łańcuchu produkcyjnym.

POMIAR BARWY

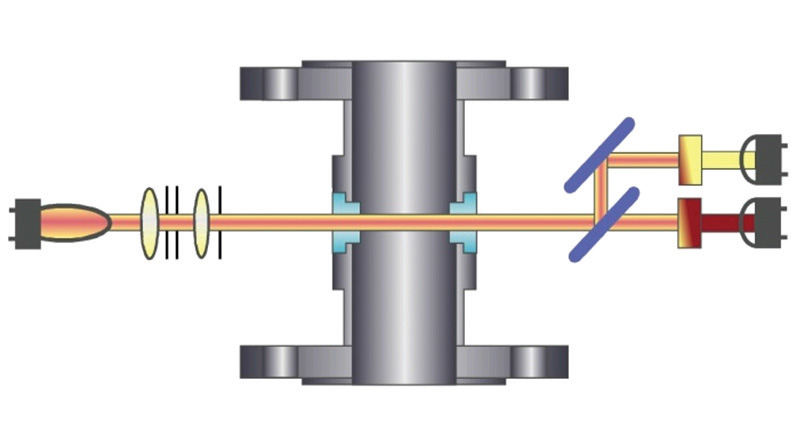

Do pomiarów barwy cieczy stosuje się zjawisko absorpcji fal elektromagnetycznych z zakresu światła widzialnego. W roztworach, w których występują cząstki stałe, fotometry optek mają możliwość pomiaru barwy z kompensacją zmętnienia. Na jednym kanale dokonywany jest wtedy pomiar całkowitej absorpcji (barwa+mętność), a na drugim kanale drugi detektor dokonuje pomiaru mętności. Następnie w konwerterze od całkowitego wyniku pomiaru absorpcji odejmowana jest wartość zmętnienia z drugiego detektora.

Rysunek 6

Schemat fotometru mierzącego barwę

z kompensacją zmętnienia na drugim kanale

Wiedząc już jak działają fotometry, jak są zbudowane i do czego służą przyjrzyjmy się bliżej przykładowym zastosowaniom tych urządzeń w zakładach chemicznych.

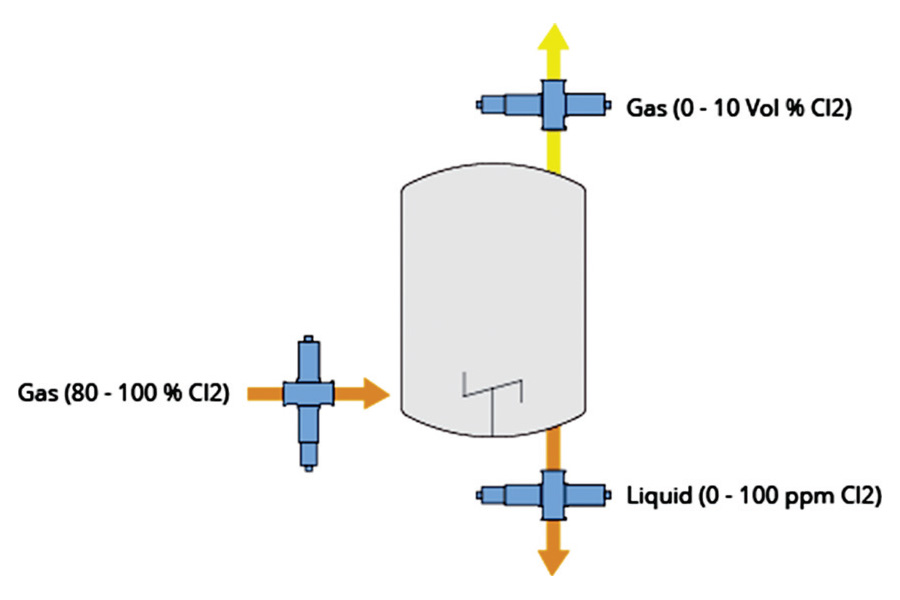

KONTROLA STĘŻENIA CHLORU

Chlor odgrywa znaczącą rolę w produkcji chemikaliów, leków, środków dezynfekcyjnych, wybielaczy i środków owadobójczych. Fotometry optek zapewniają niezawodne i powtarzalne pomiary stężenia chloru wykonywane w czasie rzeczywistym, bez konieczności pobierania próbek. Pomiary są możliwe w niskich i wysokich zakresach procentowych dla fazy gazowej oraz na poziomie ppm dla faz ciekłych. W szerokiej gamie mierników fotometrycznych dostępne są opcje obejmujące wykonanie czujników w wersji wysokociśnieniowej, wysokotemperaturowej, wykonanie dla obszarów zagrożonych wybuchem ATEX i FM. Warto przy tej okazji wspomnieć, że pomiary innych halogenów, takich jak fluor, brom i jod, również mogą być realizowane za pomocą fotometrów. Wykorzystując dwukanałowe czujniki AF26 możemy dokonywać pomiaru na dwóch długościach fali, co pozwala automatycznie kompensować zmętnienie tła lub występowanie innych stałych składników medium. Konwerter optek C4000 przetwarza do dwóch wejść mA, co pozwala na wyświetlenie innych parametrów z podłączonych sond i kompensacje wyniku od innego parametru. Dzięki temu konwerter wyświetla skompensowany sygnał i przesyła go przez wyjścia mA lub opcjonalnie za pomocą PROFIBUS® PA lub FOUNDATION FieldbusTM.

Rysunek 7

Opomiarowanie reaktora w celu określenia stężenia chloru

w czasie rzeczywistym

Jak widać na rysunku 7, chlor gazowy jest mierzony na wlocie reaktora w celu określenia rzeczywistego stężenia. Stężenie chloru w fazie gazowej może być również monitorowane na wylocie reaktora ze względów prawnych i środowiskowych oraz w celu określenia rzeczywistego stężenia. Monitorowanie tych punktów zapewnia najwyższą wydajność procesu, minimalizuje straty produktu i zmniejsza emisję. Ze względu na agresywne medium chemiczne, zwilżane części fotometru są wykonane z materiałów odpornych na korozję, takich jak tytan; szafirowe okna i o-ringi z fluoroelastomeru. Udowodniono, że materiały te wytrzymują silnie korozyjne media, takie jak właśnie mokry chlor.

Możliwość monitorowania stężenia chloru na wylocie zapobiega zanieczyszczeniu atmosfery przy jednoczesnym zmniejszeniu zużycia i nadmiernej emisji chloru w reakcjach chlorowania. Sterowanie szybkością podawania do reaktora (chloratora) pozwala zmaksymalizować wydajność produkcji i minimalizuje koszty.

KONTROLA FILTRACJI

W wielu procesach przemysłowych występuje etap filtracji, aby otrzymać klarowny produkt. Filtracja składa się z wielu etapów – od filtracji wstępnej, filtrowania za pomocą separatorów, dekanterów lub zbiorników osadzających, do końcowej filtracji realizowanej za pomocą np. pras filtracyjnych. Do kontroli klarowności produktu, mętnościomierz może być instalowany na początku procesu filtracji i pomiędzy każdym z jej etapów. Jeśli zmętnienie produktu będzie na poziomie niedopuszczalnym, strumień może być automatycznie zawrócony lub przełączany na inny filtr.

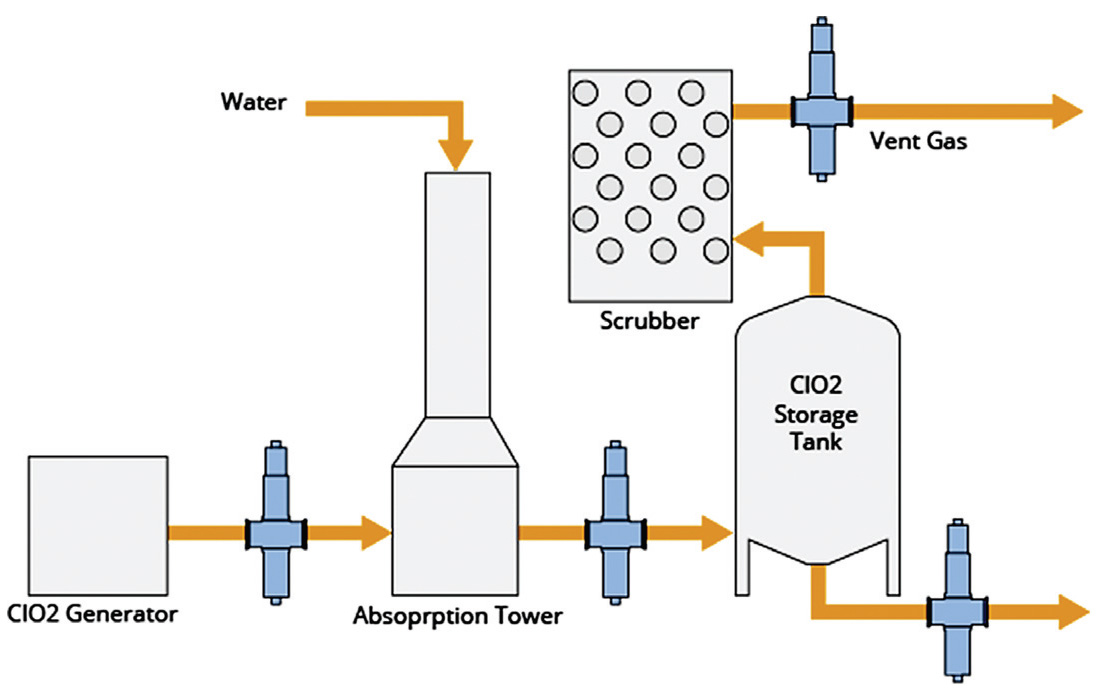

Rysunek 8

Przykład opomiarowania ClO2 na linii produkcyjnej

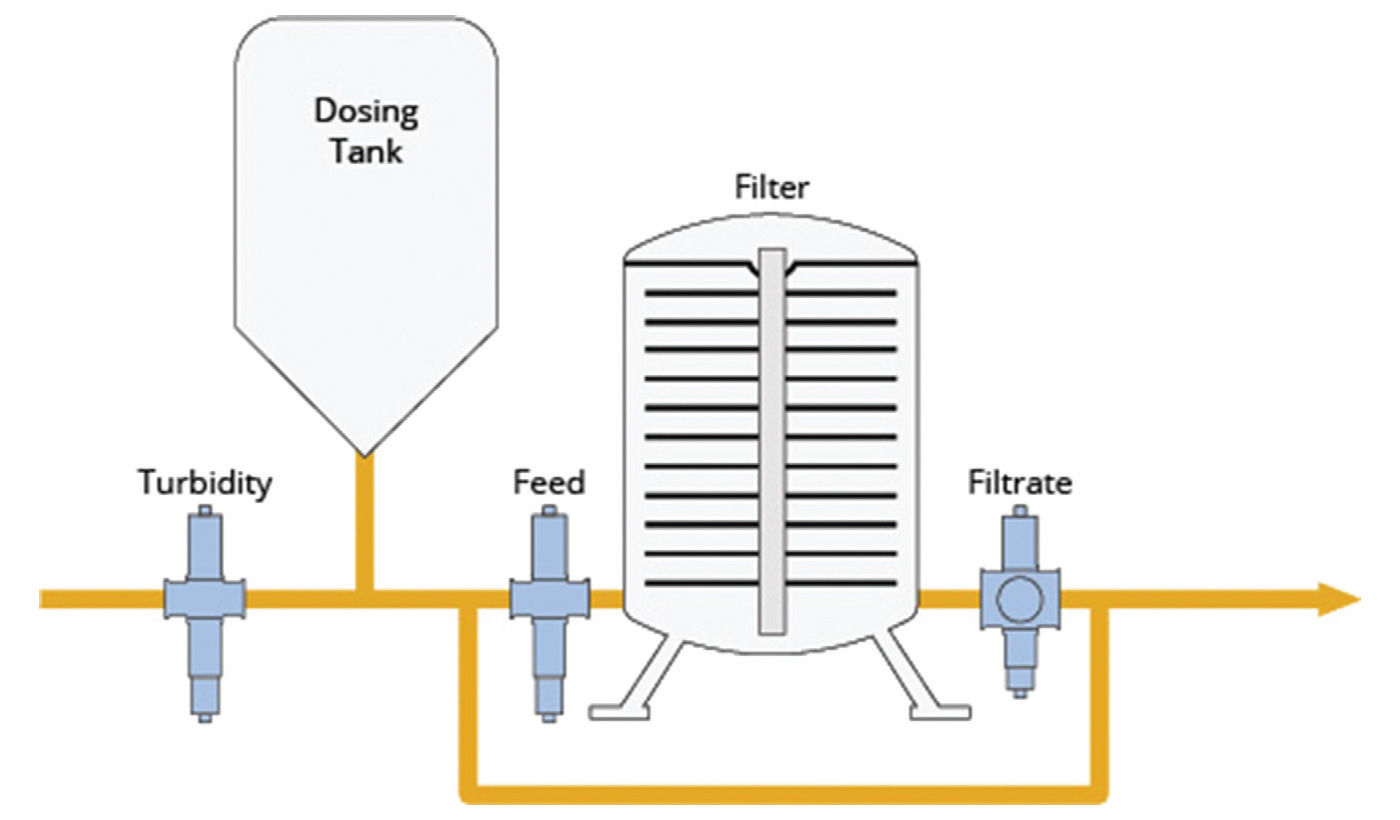

Fotometry mogą monitorować i kontrolować dozowanie środków wspomagających filtracje takich jak np. ziemia okrzemkowa. Dzięki temu można zmniejszyć ich zużycie i wydłuża efektywną pracę filtra, gdyż dozowana jest tylko taka ilość środków filtracyjnych, jaka jest niezbędna do skutecznej filtracji. Warto pamiętać bowiem, że ich nadmierna ilość skraca czas efektywnej filtracji, a wydłuża czas filtracji nieefektywnej oraz zwiększa straty produktu i przestoje w procesie.

Czujniki mętności można użyć do kontroli filtratu, który w miarę osadzania się warstwy wstępnej, stopniowo się klaruje. W momencie, gdy czujnik wykryje, że filtrat osiągnął akceptowalną klarowność, konwerter daje odpowiedni sygnał do sterownika. Do monitoringu wstępnej filtracji bardzo często używany jest czujnik mętności AF16-N. Jest on zaprojektowany do pomiaru wysokich wartości zmętnienia w celu uniknięcia zatkania się filtra i jego awarii. Po wykryciu zdefiniowanego przez użytkownika wysokiego poziomu zmętnienia, filtr można przełączyć w tryb recyrkulacji, a przychodzący produkt jest kierowany do osadnika, separatora lub poddany ponownej filtracji.

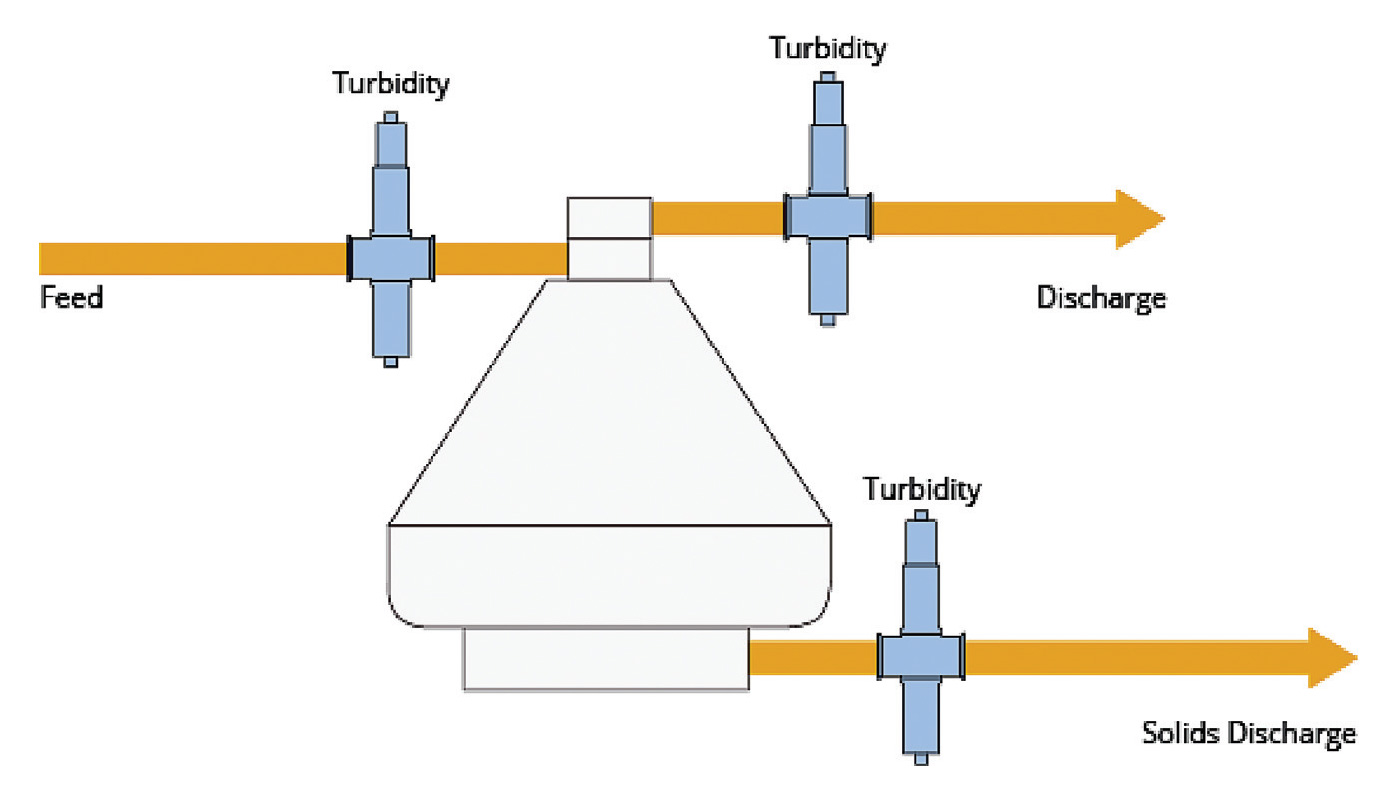

Rysunek 9

Opomiarowanie separatora

Aby zapewnić pożądaną jakość i klarowność produktu, konieczny jest pomiar zmętnienia na wylocie filtra. Mętnościomierz TF16-N z detektorem światła rozproszonego precyzyjnie monitoruje bardzo niskie stężenia ciał stałych w zawiesinie – od 0 … 0,5 do 0 … 500 PPM lub 0 … 0,2 do 0 … 200 FTU.

Zastosowanie czujników fotometrycznych w procesie filtracji zmniejsza ryzyko błędu operatora, awarii sprzętu oraz związanych z nią przestojów, a także pozwala zachować odpowiednią klarowność produktu. Warto dodać, że czujnik inline może być również wykorzystany do optymalizacji procesu płukania filtra, poprzez pomiar zmętnienia wody, oszczędzając czas, energię i zużycie wody.

BARWA I STĘŻENIE W ROZTWORZE

Pomiary barwy płynów są bardzo ważne dla utrzymania precyzyjnej kontroli procesu i spełnienia określonych wymagań dotyczących jakości produktu. Zmiany barwy mogą wskazywać na różne zmienne procesowe, takie jak przegrzewanie, zmiana proporcji rozcieńczania, obecność rozpuszczonych zanieczyszczeń i, w konsekwencji, obniżoną jakość produktu końcowego. Zazwyczaj pomiary barwy w procesie są dokonywane poprzez pobieranie próbek i analizę ich w laboratorium, zarówno wizualnie, jak i za pomocą analizatora laboratoryjnego. Kolorymetry procesowe optek umożliwiają precyzyjne wykrywanie zmian barwy bezpośrednio w procesie.

Rysunek 10

Kontrola mętności za i przed fi ltrem

Pomiar barwy jest przedstawiony w jednostkach absorpcji (CU) przy określonej długości fali świetlnej i określonej długości drogi optycznej (OPL) i odnosi się do stężenia składników kolorowych rozpuszczonych w roztworze, które oddziałując absorbują światło. Konwerter C4000 koreluje zmiany w absorpcji ze skalami kolorów, takimi jak: ALPHA/Hazen, ASTM, Saybolt lub inne, i generuje sygnał wyjściowy do sterowników PLC lub DCS, używając wyjść analogowych, Profibus PA® lub Foundation Fieldbus. Konwerter posiada oczywiście lokalny wyświetlacz umożliwiający w czasie rzeczywistym natychmiastowy dostęp do bieżących parametrów procesu.

Zastosowanie fotometrów inline do pomiaru barwy i absorpcji pozwala na wykrywanie domieszek bezpośrednio w procesie i monitorowanie jakości produktu w czasie rzeczywistym. Przy okazji stosując pomiary fotometryczne zmniejszamy straty produktu, redukujemy koszty laboratorium i produkcji, eliminujemy ludzkie błędy i zapobiegamy nadmiernemu zanieczyszczeniu środowiska.

Rysunek 11.

Kontrola barwy w procesie rafi nacji pozwala na ciągły pomiar i natychmiastowe wykrycie zakłóceń

w procesie

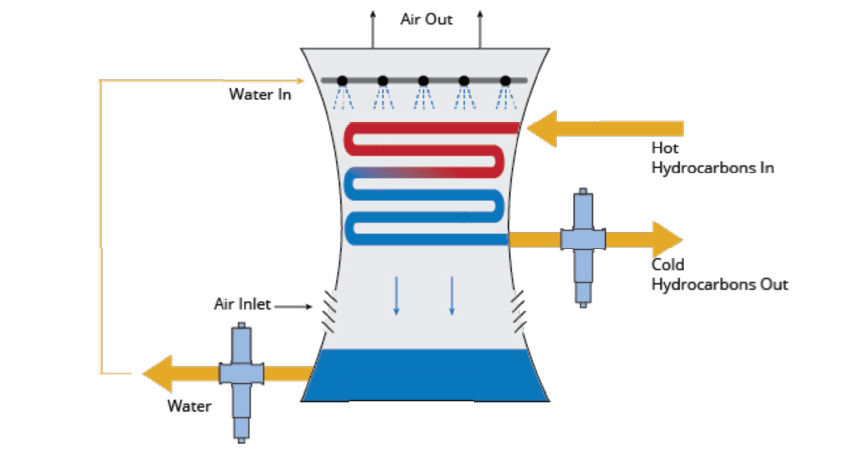

MONITOROWANIE WYCIEKÓW, WYMIENNIKÓW CIEPŁA I KONDENSATÓW KOTŁOWYCH

Monitorowanie wymienników ciepła to bardzo powszechne zastosowanie. W wymiennikach ciepła woda znajdująca się po stronie zimnej jest medium odbierającym ciepło. Po stronie gorącej zaś jest medium oddające ciepło. To właśnie monitorowanie wycieków medium gorącego do zimnego (np. węglowodory) jest tutaj głównym celem. W przypadku gdy wyciekające medium jest nierozpuszczalne, stronę zimną można monitorować za pomocą czujnika mętności TF16-N, który może wykrywać oleje, aminy, cząstki, węglowodory, a nawet pęcherzyki gazu na poziomie pojedynczych ppm.

Zastosowanie fotometrów inline do pomiaru barwy i stężenia pozwala na wykrywanie domieszek bezpośrednio w procesie i monitorowanie jakości produktu w czasie rzeczywistym.

W przypadku gdy wyciekające medium jest rozpuszczalne w wodzie i powoduje pewien rodzaj zanieczyszczenia, którego wynikiem jest zmiana barwy, wtedy można monitorować wodę za pomocą dwukanałowego czujnika absorpcji AF26, również w zakresie pojedynczych ppm. AF26 może wykrywać praktycznie wszelkie zanieczyszczenia powodujące zmianę barwy i może wykrywać wiele chemikaliów nawet w zakresie pojedynczych ppm.

W przypadku korzystania z naturalnego źródła wody w jednoprzepływowym wymienniku ciepła, gdzie może ona zawierać pewien poziom mętności lub barwy, fotometr C4000 może monitorować wskazania czujników na wejściu i wyjściu wymiennika oraz raportować pomiar różnicowy. Ze względu na wysokie ciśnienia i temperatury, w zastosowaniach tych często używa się czujników w wykonaniu wysokotemperaturowym, gdzie temperatura procesu może wynosić nawet do 240°C, a ciśnienie do 100 bar. Czujniki można instalować w rozmiarach rurociągów do 6 cali i są dostępne w wielu rodzajach przyłączy procesowych i materiałów.

Podobnie jak w wymienniku ciepła, także zanieczyszczenia w kondensacie kotłowym i woda chłodząca muszą być monitorowane. Pozwala to zapobiec uszkodzeniu systemu kotłowego i kosztownej naprawy. Ciągły monitoring umożliwia ponowne wykorzystanie kondensatu lub ponowne odparowanie w celu oszczędności energii, wody i substancji chemicznych.

Rysunek 12

Wykrywanie nieszczelności wymiennika ciepła

Różne zanieczyszczenia wymagają użycia różnych czujników do monitorowania kondensatu. Monitorowanie kondensatu kotłowego to powszechne zastosowanie, w którym wymagane są wersje czujników firmy optek w wykonaniu wysokotemperaturowym, ponieważ temperatury jakie tam mogą występować, mogą osiągnąć temperaturę znacznie ponad 100°C.

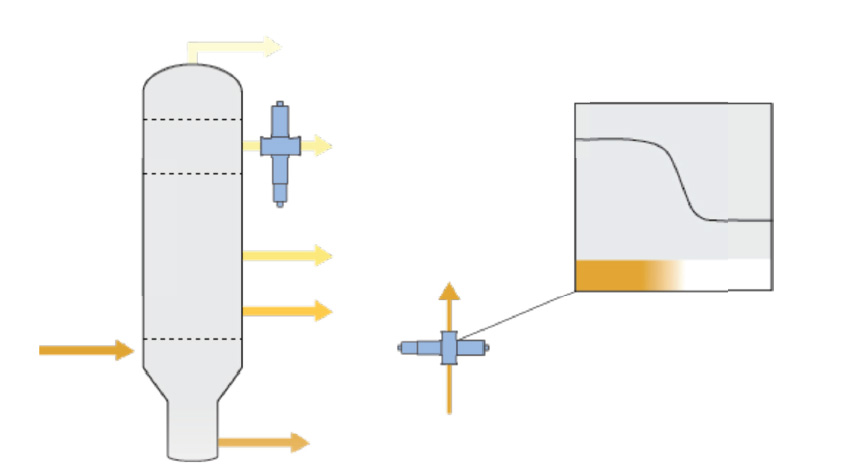

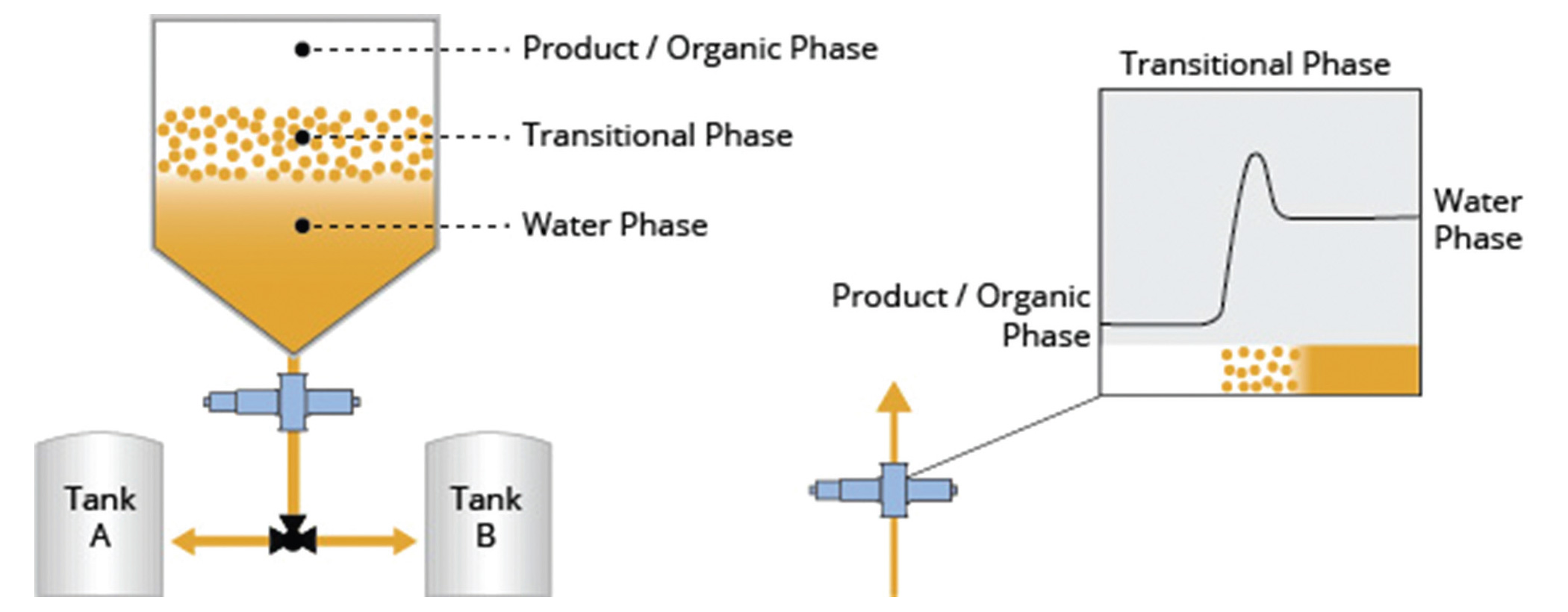

DETEKCJA GRANICY FAZ

Ekstrakcja wysokokosztowych produktów z warstwy wodnej do warstwy organicznej (lub odwrotnie), lub procesy dosalania/odsalania są bardzo powszechne i ważne w przemyśle chemicznym. Po osadzeniu mieszanki w reaktorze wsadowym, faza wodna jest oddzielana od fazy organicznej. W zależności od warunków procesu, można to monitorować za pomocą czujnika barwy optek AF26 lub AF16 wykorzystującego zjawisko absorpcji światła na wylocie reaktora, aby zapewnić precyzyjny rozdział. Każda faza ciekła różni się stopniem pochłaniania światła. Ta technika pomiarowa pozwala na optymalizację procesów separacji, minimalizując jednocześnie straty produktu i osiągając redukcję kosztów.

Zastosowanie czujników optek do pomiaru barwy lub mętności bezpośrednio w linii procesu, podobnie jak w poprzednich zastosowaniach, redukuje koszty, eliminuje błąd ludzki związany z monitorowaniem przez personel za pomocą wzierników i eliminuje straty związane z czasem reakcji i ręcznym przełączaniem zaworów.

Fotometry służą do pomiaru barwy, stężenia chloru, kontroli filtracji, wykrywania nieszczelności na wymiennikach ciepła, monitorowania rozdziału faz w procesie ekstrakcji.

Czujniki optek zarządzają separacją faz w szerokim zakresie długości fal, począwszy od promieniowania ultrafioletowego (UV), poprzez widzialne (VIS), aż po bliską podczerwień (NIR).

Pozwala to dostosować rozwiązanie do wymagań automatyzacji mediów procesowych oraz warunków na miejscu. Obszary zagrożone mogą wymagać użycia czujników w wersji Ex.

Rysunek 13

Wykrywanie granicy faz, Ekstrakcja z warstwy wodnej do warstwy organicznej

ŚWIATŁO W SŁUŻBIE PROCESU

Fotometry procesowe znajdują bardzo szerokie zastosowanie w przemyśle chemicznym i nie tylko. Czy to pomiar barwy, czy pomiar stężenia chloru, kontrola filtracji, wykrywanie nieszczelności na wymiennikach ciepła, czy wreszcie monitorowanie rozdziału faz w procesie ekstrakcji. Wszędzie tam zastosowanie fotometrów przynosi szereg korzyści dla całego procesu. Od ograniczenia ilości próbek pobieranych do prób laboratoryjnych, przez eliminację błędów ludzkich, po zmniejszenie ryzyka awarii i długotrwałych przestojów. Od redukcji strat wody i samego produktu, przez minimalizację negatywnego oddziaływania na środowisko, po ścisłą kontrolę jakości produktu końcowego. Jak widzimy, w zależności od aplikacji i zastosowania, fotometry procesowe pomagają w redukcji kosztów produkcji, optymalizacji całego procesu i pozwalają na uzyskanie produktu odpowiedniej jakości w krótszym czasie. A wszystko to za sprawą światła i wykorzystujących go fotometrów.