Niejednokrotnie w poprzednich odsłonach szkolenia z programowania sterowników PLC, opisywane były rzeczywiste i praktyczne implementacje systemów sterowania, w oparciu o przekaźniki SG2 lub sterowniki TP03. Podobnie będzie i tym razem, gdyż artykuł dotyczył będzie mechanizmów zastosowanych oraz zaimplementowanych w jednej ze śląskich firm, zajmującej się produkcją wszelkiego rodzaju worków z tworzywa sztucznego. System sterownia oparty został na sterowniku TP03-60HR-A.

CHARAKTERYSTYKA MASZYNY

Problem automatyzacji procesu produkcji worków foliowych, sprowadzał się do opomiarowania oraz wysterowania obiektu będącego rodzajem maszyny zgrzewającej. Folia rozwijana z wałka umieszczonego z jednej strony maszyny, przechodziła przez szereg wałków pomocniczych aż trafiała w przestrzeń roboczą, gdzie była zgrzewana i perforowana w celu lepszego oddzielenia gotowych produktów od siebie. Należy zaznaczyć, iż worki nie były rozdzielane na tym etapie, dlatego też nierozdzielone produkty końcowe nawijano ponownie na wałek odbiorczy po drugiej stronie maszyny. Praca zgrzewarki polegała na cyklicznym rozwijaniu folii z tworzywa sztucznego, odmierzaniu zadanej wielkości (długości, gdyż szerokość nie była parametrem) oraz wykonaniu zgrzewu i perforacji.

DLACZEGO TP03?

Głównym założeniem systemu sterowania była konieczność integracji sterownika z enkoderem inkrementalnym (o charakterystyce ok. 1000 impulsów na jeden obrót wałka). Ilość impulsów zliczanych przez jeden z wbudowanych układów liczących sterownika, określała ile razy obrócił się wałek pomiarowy, co pośrednio dawało informację dotyczącą długości rozwiniętego materiału.

Ze względu na wbudowana obsługę enkoderów inkrementalnych, naturalnym wyborem było zastosowanie sterownika TP03. Wybrana jednostka centralna posiada sześć szybkich wejść cyfrowych, mogących pracować w różnych trybach, co zostało pokazane na rysunku nr 1.

Rysunek 1: Tryby pracy szybkich wejść licznikowych

Jak widać, można wykorzystać tryb zliczania na pojedynczym wejściu cyfrowym (kierunek zliczania określany jest przez markery systemowe – domyślnie zliczanie odbywa się w górę), zliczanie na dwóch wejściach (tutaj kierunek nie jest określony arbitralnie – inicjacja jednego wejścia inkrementuje licznik, natomiast inicjacja drugiego powoduje jego dekrementację), oraz zliczanie dwufazowe, wykorzystywane w sytuacji w której przesunięcie fazowe pomiędzy symetrycznymi sygnałami na każdym z wejść określa kierunek zliczania. Dodatkowo, dla każdego rodzaju licznika, istnieje możliwość kasowania zliczonych impulsów poprzez aktywację odpowiedniego wejścia resetującego. Większość enkoderów posiada przeważnie fazy A, B – określające cząstkowy obrót wałka i Z – definiującą obrót całkowity).

Najbardziej standardowe wykorzystanie enkodera powinno zostać realizowane w oparciu o tryb dwufazowy, jednakże nasz system sterowania został uproszczony ze względu na zastosowanie najprostszego, pojedynczego licznika jednofazowego. Wałek mógł obracać się tylko w jedną stronę, więc nie było konieczności określania kierunku obrotu, gdyż ten był znany z góry. Zabieg ten zdecydowanie uprościł konstrukcję kodu odpowiedzialnego za obsługę enkodera.

POZOSTAŁE ELEMENTY SYSTEMU STEROWANIA

Poza enkoderem i jednostką centralną, układ musiał zostać wyposażony w urządzenie służące do sterowania prędkością obrotową wałka pomiarowego oraz momentem siły naciągu folii na wale odbiorczym. W obu przypadkach zastosowane zostały wektorowe przetwornice częstotliwości TECO 7300CV. Jedna z nich pracowała w trybie stabilizacji zadanej prędkości, druga natomiast w trybie stabilizacji momentu siły naciągu. Pierwsza przetwornica napędzała silnik, podłączony przez motoreduktor do wału rozwijającego folię. Sterownik zadawał częstotliwość pracy falownika poprzez standardowe wyjście analogowe 4-20 mA. Aby odmierzona została zadana długość folii, która musiała mieścić się w granicach błędu, falownik otrzymywał ze sterownika (poprzez moduł analogowy) rozkaz zwolnienia po odliczeniu ok 90% zadanej ilości impulsów (co przekładało się na zadaną długość worka). Ostatnie 10% długości, silnik obracał się zdecydowanie wolniej, co ze względu na minimalizację bezwładności wału, pozwalało na znacznie dokładniejsze jego zatrzymanie. Druga przetwornica odpowiedzialna była za nawijanie gotowego produktu na wale odbiorczym. Tryb pracy falownika (stabilizacja momentu siły naciągu) został wymuszony ze względu na fakt, iż wraz z nawijaniem kolejnych warstw folii na wale odbiorczym, zwiększała się jego powierzchnia co przy zachowaniu stałej prędkości obrotowej, spowodowałoby przerwanie ciągłości produktu końcowego. Dlatego też naciąg musiał być kontrolowany przez falownik.

Kolejnym elementem wykonawczym był pneumatyczny zawór rozdzielający ze sprężyną powrotną, podłączony do siłownika zgrzewarki. W momencie odmierzenia zadanej ilości impulsów, przetwornice zatrzymywały wały i inicjowana była cewka zaworu. Powodowało to ruch zgrzewarki w kierunku folii, dokonanie zgrzewu i perforacji. Po określonym czasie, cewka była zwalniana, zgrzewarka powracała do pozycji początkowej i proces nawijania rozpoczynał się od nowa. Należy zaznaczyć, iż wykonanie zgrzewu nie byłoby możliwe bez wykorzystania elementów grzejnych, które zwiększały temperaturę końcówki zgrzewającej. Za regulacje tego parametru odpowiedzialne były aparaturowe regulatory temperatury, pracujące w trybie regulacji stałowartościowej z implementacją algorytmu modulacji szerokości impulsów.

Ostatecznymi elementami, przekazującymi moc na grzałki były przekaźniki półprzewodnikowe. Poza elementami wykonawczymi, system musiał zostać wyposażony w grafi czny, intuicyjny interfejs użytkownika. Standardowo w takiej sytuacji, wybór padł na dotykowy panel operatorski Weintek. Ze względu na niewielką ilość parametrów pracy maszyny, zastosowany został panel 7-calowy. Użytkownik mógł parametryzować każdy z profili (dotyczących różnych produktów końcowych), według zaleceń technologicznych. Gotowy profil był zapisywany do pamięci urządzenia a także do sterownika, który otrzymane parametry wykorzystywał do sterowania całym procesem. W zależności od rodzaju produktu końcowego, operator mógł sam zdecydować czy zgrzew wymaga pracy obu regulatorów czy tylko jednego z nich. Wyłączenie jednej z grzałek zdecydowanie zmniejszało zużycie energii elektrycznej przez układ.

KOD PROGRAMU

Ze względu na obszerność całego kodu drabinkowego, przedstawione zostaną tylko najbardziej istotne i interesujące fragmenty. Zliczanie impulsów.

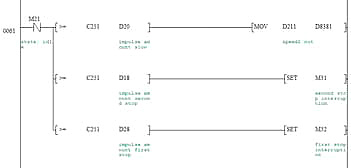

Rysunek 2: Analiza zliczonych impulsów z enkodera

Na rysunku nr 2 przedstawiony został fragment kodu odpowiedzialny za zliczanie impulsów z enkodera. W zależności od ich ilości (która przekłada się na długość rozwiniętej folii), sterownik podejmuje określone działania. Pierwsze z nich polega na zwolnieniu silnika rozwijającego folię. Wpisanie określonej wartości do rejestru odpowiedzialnego za wysterowanie wyjścia analogowego, powoduje zmniejszenie częstotliwości pracy przetwornicy. Kolejne działanie polega na zatrzymaniu falownika sterującego prędkością pierwszego z silników. Ostatnie działanie to zatrzymanie drugiego z silników, pracującego w trybie regulacji momentu siły naciągu. Opóźnienie pomiędzy dwoma ostatnimi zdarzeniami zostało dobrane arbitralnie, w taki sposób aby po zatrzymaniu rolek pomocniczych, wał nawijający gotowy produkt obrócił się jeszcze o pewien kąt, w celu minimalizacji luzów pomiędzy rolkami. Obsługa siłownika. W momencie zatrzymania obu silników, system sterowania realizuje proces zgrzewania folii. Na rysunkach kolejno 3, 4 oraz 5 przedstawiony został kod drabinkowy odpowiedzialny za to zadanie.

Rysunek 3: Opuszczenie prasy zgrzewającej

Rysunek 4: Zgrzewanie

Rysunek 5: Kończenie zgrzewania

Gdy sterownik przejdzie do stanu M17 (opuszczanie prasy), aktywuje wyjście Y004, odpowiedzialne za wysterowanie cewki zaworu sterującego siłownikiem prasy. Program zatrzymuje się w tym stanie do momentu otrzymania potwierdzenia z dwóch czujników obecności prasy (góra/dół). Potwierdzenie, powoduje przejście do kolejnego stanu. Następny stan dotyczy ścisłego procesu zgrzewania. W momencie aktywacji stanu M18, inicjowany jest czasomierz, odmierzający ilość czasu potrzebną na wykonanie poprawnego zgrzewu. Po odliczeniu zadanego czasu, sterownik kończy dany stan i przechodzi do kolejnego, w którym podnosi prasę do położenia początkowego.

Podobnie jak w przypadku stanu M17, program zatrzymuje się w tym miejscu aż do momentu otrzymania potwierdzenia z czujników krańcowych. Awaryjne zatrzymanie. Ze względu na możliwe zakłócenia, które mogły wpływać na poprawne zliczanie impulsów z enkodera, oraz wszystkie inne nieprzewidziane zjawiska podczas skanowania kodu programu, zaimplementowany został mechanizm awaryjnego zatrzymania maszyny. Można wyobrazić sobie sytuację w której przez jakikolwiek błąd, maszyna rozwija folię w nieskończoność. Dlatego też arbitralnie dobrana została jednorazowa ilość impulsów, powyżej której cały proces oraz silniki są zatrzymywane i sygnalizowany jest błąd pracy. Sytuacja taka wymaga ponownego uruchomienia maszyny. Kod realizujący tą funkcjonalność, przedstawiony został na rysunku nr 6.

Rysunek 6: Awaryjne zatrzymanie

Powyższe fragmenty kodu nie stanowią całości projektu, jednakże z powodzeniem przedstawiają ciekawe rozwiązania, których realizację umożliwia sterownik TP03. Programista ma szerokie możliwości implementacyjne, dlatego też sterowniki z tej rodziny są z powodzeniem stosowane w ogromnej ilości różnorodnych zastosowań. W aktualnym wydaniu szkolenia, po raz kolejny poruszony został temat dotykowych paneli operatorskich, dlatego też w kolejnych edycjach, temat ten zostanie potraktowany szerzej i czytelnicy będą mogli poznać podstawowe i bardziej zaawansowane funkcje tych urządzeń.gości systemów, w których główna jednostką logiczną był właśnie sterownik TP03, pokazuje, iż ciężko wyznaczyć jakiekolwiek granice funkcjonalne tego urządzenia.

autor:

Dominik Szewczyk

dszewczyk@introl.pl