W ciągu ostatnich kilku lat obserwujemy jak upowszechnia się technika termowizyjna, a ceny urządzeń spadają do poziomu, który pozwala na szersze niż dotychczas (ośrodki naukowe, wojsko, energetyka) zastosowanie. Upowszechnienie technologii umożliwia zastosowanie badań termowizyjnych w wielu aplikacjach w przemyśle.

Kamera termowizyjna – zasada działania

Artykuł ten powstał z myślą o wszystkich tych, którzy zaczynają zastanawiać się nad przydatnością kamery w jego zakładzie, ale jak na razie nie wgłębiali się w zasadę działania, podstawy fizyczne oraz ograniczenia metody. Wykład teoretyczny na temat podstaw został w artykule ograniczony do absolutnego minimum, wystarczającego do zrozumienia zalet i ograniczeń tej technologii. Wiele uwag dotyczących techniki pomiaru wynika z mojego osobistego doświadczenia z osobami, które dotychczas nie miały nic wspólnego z termowizją. Mam nadzieję, że specjaliści z termowizji wybaczą mi pewne uproszczenia, ponieważ celem mojego artykułu jest wzbudzenie zainteresowania, pokazanie możliwości, a nie zagłębianie się we wzory.

Kamera termowizyjna opiera swoje działanie na zjawisku polegającym na emisji promieniowania elektromagnetycznego przez każde ciało, którego temperatura jest wyższa od bezwzględnego zera – temperatury minus 273,16ºC – czyli w praktyce przez wszystko co nas otacza. W odróżnieniu od noktowizji, która opiera się o odbiór promieniowania odbitego (ciało musi być oświetlone przez Księżyc lub specjalny promiennik podczerwieni), kamera termowizyjna czy pirometr nie emitują w kierunku mierzonego obiektu żadnego promieniowania. Gdy temperatura przekracza 600ºC, nasz wzrok również odbiera to promieniowanie (wystarczy zapalić zapałkę, spojrzeć na rozgrzaną blachę itp.).

Wielu wprawnych operatorów na walcowniach, odlewniach czy hutach szkła jest w stanie określić temperaturę na podstawie barwy z dokładnością do 20ºC. Niestety ich ocena jest ograniczona po pierwsze do promieniowania, które wysyła konkretny obiekt, a po drugie do ciał o temperaturze większej niż 600ºC. Poniżej tej temperatury ciała emitują promieniowanie, które jest niewidoczne dla człowieka. Kamera termowizyjna jest więc urządzeniem do złudzenia przypominającym zwykłą kamerę video ale w odróżnieniu od niej, każdy punkt obrazu odpowiada temperaturze obiektu, a nie jego barwie. Dla naszej wygody, kamera termowizyjna przekształca wartość temperatury w danym punkcie na zdefiniowaną przez użytkownika barwę np. obiektom o temperaturze minimalnej (użytkownik może dowolnie ją ustawić) odpowiada kolor czarny, a maksymalnej – kolor biały.

Gdy wykonano pierwsze pomiary za pomocą pirometrów (kamera to po prostu matryca detektorów, pirometr to urządzenie o pojedynczym detektorze), stwierdzono, że niestety wskazywana temperatura jest zazwyczaj niższa od rzeczywistej. Powodem niedokładności jest fakt, iż ciała emitują mniej energii niż opisuje to wzór Plancka, w którym nie uwzględnia się typu (materiału) ciała oraz jego powierzchni (porowata, gładka). Fizycy wprowadzili specjalny współczynnik, który dokładnie opisuje stosunek ilości energii emitowanej przez ciało do energii, która powinna być (ale nie jest) wyemitowana – współczynnik emisyjności. Przykładowo, beton ma współczynnik 0,95, czyli emituje tylko 5% energii mniej niż wynika to ze wzoru Plancka, a wypolerowana powierzchnia aluminium ma współczynnik 0,02, co oznacza, że prawie nie emituje energii.

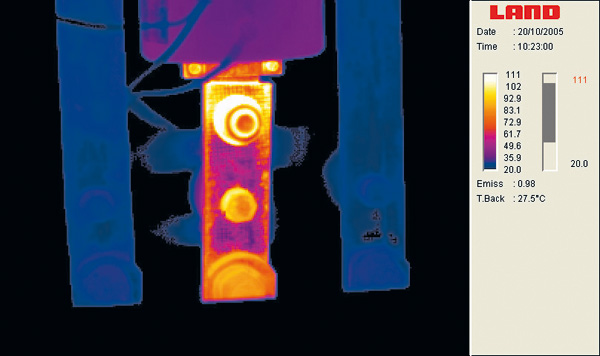

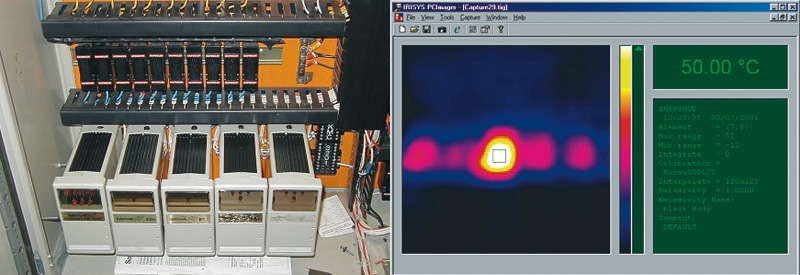

Znajomość współczynnika emisyjności jest konieczna do określenia dokładnej temperatury obiektu, jest jednak prawie zbędna do diagnostyki. Dlaczego zbędna dla diagnostyki? Proszę zwrócić uwagę, że w przypadku badania np. połączeń elektrycznych, łożysk, uzwojeń silników, izolacji ścian pieców tak naprawdę chodzi nam o znalezienie anomalii temperaturowych. Proszę spojrzeć na poniższe zdjęcie trzech styków.

Każdy elektryk, bez specjalnej wiedzy, od razu stwierdzi, że na środkowej fazie mamy poważny problem, tym bardziej że kolor biały odpowiada temperaturze aż 111ºC.

Emisyjność obrazu została ustalona na 0.98, a więc gdyby zmniejszyć ją dla utlenionej powierzchni ze stali do wartości 0.9, temperatura biała wzrośnie do 116ºC, co nie ma żadnego praktycznego znaczenia w tej aplikacji.

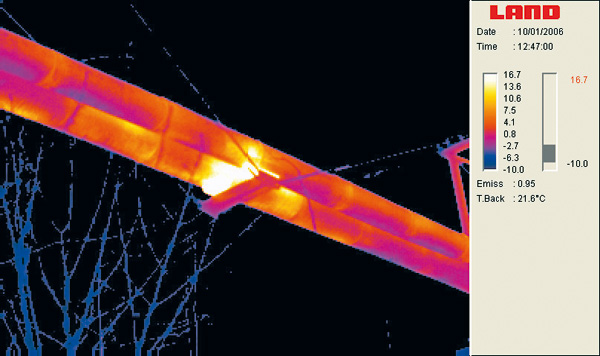

Termowizja pozwala na badanie urządzeń elektrycznych pod napięciem, w czasie normalnej pracy, przy pełnym obciążeniu, kiedy każda usterka może spowodować uszkodzenie czy nawet pożar stwarzający realne zagrożenie dla załogi. Podobny problem możemy spotkać przy badaniu np. ciepłociągów, kiedy wyraźnie widać uszkodzenie izolacji przy podporze (temperatura rury 27ºC przy mrozie –5ºC). Należy to naprawić bez względu na dokładność pomiaru!

W tym przypadku widać, że istnieje możliwość diagnostyki z dużej odległości. W praktyce często pomiary wykonuje się z 10-50 m od obiektu. Oczywiście maksymalna odległość wynika z wielkości obiektu. Przy zastosowaniu teleobiektywu można wykonywać bez problemu badania izolatorów na liniach WN.

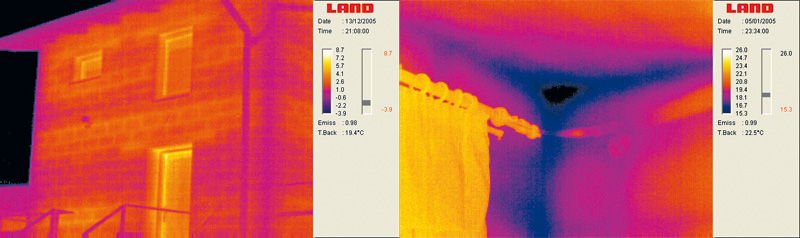

Inna sytuacja ma miejsce gdy musimy znać dokładną wartość temperatury np. przy określaniu stanu izolacji termicznej budynku. W takim przypadku dla określenia niezbędnej grubości izolacji, dla spełnienia odpowiednich regulacji prawnych, konieczna jest znajomość temperatury wewnątrz pomieszczeń i ścian zewnętrznych. Współczynnik ten można określić np. za pomocą dostosowania wskazań kamery do termometru kontaktowego, mierzącego temperaturę w tym samym punkcie lub wprowadzić zgodnie z wartościami podanymi w literaturze specjalistycznej.

Należy jednak zwrócić uwagę, że bez względu na wartość współczynnika, na obu zdjęciach wyraźnie widać miejsca przemarzania ścian. Częste pytania dotyczą możliwości określenia temperatury wewnątrz budynku przy badaniu go z zewnątrz, czy też możliwości ustalenia temperatury elementów wewnątrz pieca (przy braku wziernika) itd. Odpowiedź brzmi: NIE! Kamera termowizyjna odbiera wyłącznie promieniowanie z powierzchni obiektu, nie odbiera żadnego promieniowania pochodzącego z wnętrza ciała np. od rur wodociągowych, kabli elektrycznych itp. Jednak poniższe zdjęcie budynku z ogrzewaniem podłogowym ujawnia położenie rur grzewczych. Dlaczego? Ponieważ gorąca woda ogrzewa rury, a te dzięki przewodnictwu cieplnemu (inna forma transportu ciepła) podgrzewają kafelki na podłodze. Kafelki oddają ciepło do otoczenia przede wszystkim dzięki konwekcji (kolejna forma transportu ciepła), jak i również dlatego, że są one źródłem promieniowania elektromagnetycznego. Powierzchnie położone najbliżej rur są nagrzane zdecydowanie bardziej od powierzchni położonych pomiędzy rurami. Należy jednak pamiętać, że obraz odzwierciedla temperaturę kafelek, a nie wody w rurach! Oznacza to, że latem obraz będzie posiadał jednolity kolor i nie będzie można stwierdzić gdzie znajdują się rury.

Czy wprowadzenie współczynnika emisyjności jest jednym problemem przy pomiarze? Nie, a częstym błędem jest pomijanie refleksyjności obiektu. Jak wspomniałem wcześniej, beton ma współczynnik 0,95, co oznacza, że emituje 5% promieniowanie mniej niż powinien. Oznacza to również, że 5% promieniowania Słońca, które pada na ścianę budynku, odbija się od jego powierzchni i również trafia do detektora. Temperatura Słońca to prawie 6000ºC. Jest więc to znacznie więcej energii w porównaniu z energią jaką wysyła ściana. Oznacza to, że jeśli kamera zostanie skierowana na ścianę budynku w ciągu dnia, to wynik będzie zależał zarówno od temperatury ściany, jak i chwilowego nasłonecznia. Dlatego też, przy pomiarach należy zwrócić uwagę aby żadne ciało z otoczenia np. słońce lub obiekty o wysokiej temperaturze nie powodowały zafałszowania wyniku pomiaru. Budynki i ciepłociągi należy badać w nocy lub przy bardzo słabym oświetleniu słonecznym, elementy silnie refleksyjne np. z aluminium, stali nierdzewnej (czyli błyszczące) najlepiej pokryć w miejscu pomiaru farbą, lub nalepić specjalną taśmę o ściśle określonej emisyjności. Na szczęście, elementy błyszczące pokryte są często kurzem, są porysowane lub zabrudzone, a zatem pokryte są słabo refleksyjnymi materiałami.

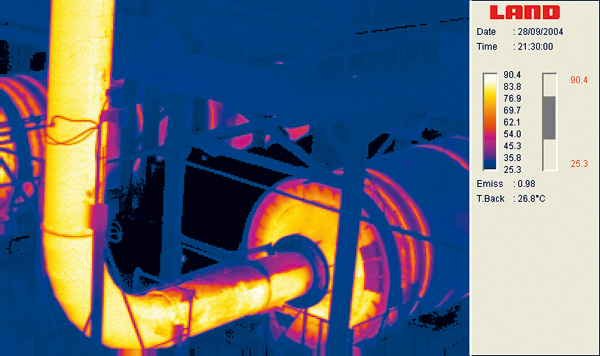

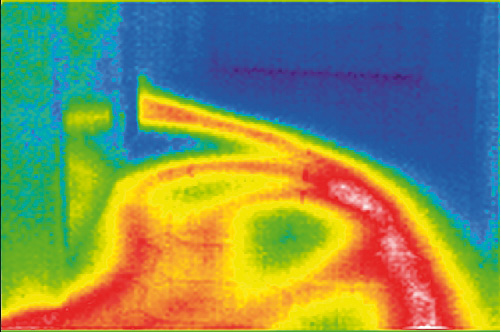

Doskonałym przykładem zastosowania termowizji są zawory: bez problemu możemy rozpoznać ich wadę: od razu stwierdzimy, że dno rury ma inną temperaturę z uwagi na różnicę temperatury cieczy oraz rury.

Typy, klasyfikacja i rodzaje kamer termowizyjnych

Kamery termowizyjne generalnie dzielą się na 3 rodzaje, w zależności od rozdzielczości detektora:

- Zaawansowane modele o rozdzielczości 320 x 240, z możliwością zainstalowania teleobiektywu oraz zaawansowanym oprogramowaniem do analizy termogramów, w cenie od około 60 000 PLN wzwyż. Prawie wszystkie zdjęcia w tym artykule pochodzą z takiej właśnie kamery. Urządzenia posiadają również zwykłą kamerę CCD do wykonywania zdjęć w świetle widzialnym, możliwość nagrania komentarza głosowego, optyki szerokokątne i teleobiektywy oraz zakresy do 2000ºC itp.

- Kamery o rozdzielczości 160 x 120, z możliwością zmiany optyki i zakresem do 500ºC (z opcją rozszerzenia zakresu do 1000ºC) – w cenie od 35 000 PLN. Oprogramowanie tej grupy kamer jest identyczne jak kamer z najwyższej półki.

- Kamery o rozdzielczości 160 x 120 lub mniejszej, przeznaczone głównie do diagnostyki maszyn i urządzeń elektrycznych i mechanicznych, o zakresach ograniczonych do 250ºC. Dla obniżenia kosztów kamery nie posiadają możliwości zmiany optyki, a oprogramowanie umożliwia tylko podstawową obróbkę obrazu (zmiana zakresu, 1 profil, pomiar w kilku punktach itp.). Najprostsze modele dostępne są za około 17 000 PLN. (przykład zdjęcia: ogrzewanie podłogowe).

- Kamery o niskiej rozdzielczości np.: 16 x 16, interpolowanej przez komputer do 96 x 96. Kamery te należy traktować jako doskonałe uzupełnienie pirometrów, ponieważ ich zadaniem jest szybkie odnalezienie miejsc o podwyższonej temperaturze. Są one idealnymi narzędziami dla większości zakładów utrzymania ruchu czy serwisów urządzeń elektrycznych. Nadają się do wykrywania wad styków w szafach, kontroli izolacji niewielkich pieców, łożysk, silników itd.

Przewaga tych kamer nad zwykłym pirometrem wynika z faktu, że jeden obraz odpowiada 256 pomiarom za pomocą pirometru, a zatem sprawdzenie kilkudziesięciu styków wymaga tak naprawę zaledwie kilku pomiarów. Koszt kamery IRI 1020 to około 7000 PLN.

Mam nadzieję, że powyższy artykuł przybliżył Państwu technikę bezkontaktowego pomiaru temperatury, zarówno od strony jego wspaniałych możliwości, jak i pewnych ograniczeń.

Więcej szczegółów na temat zastosowań kamer termowizyjnych nowej generacji do monitorowania procesów w kotłach i piecach przemysłowych, znaleźć można w poniższym numerze:

https://www.podkontrola.pl/ciagle-termowizyjne-monitorowanie-procesow-w-kotlach-i-piecach-przemyslowych-nowe-generacje-stacjonarnych-wysokotemperaturowych-kamer-termowizyjnych/