Wzrost cen energii stale mobilizuje managerów fabryk przemysłowych, a więc największych konsumentów energii, do wprowadzenia projektów oszczędnościowych. Kluczowym nośnikiem energii, w wielu zakładach przemysłowych jest para wodna, która wykorzystywana jest od procesów wytwarzania energii, po produkcję artykułów spożywczych i przemysłowych codziennego użytku. Chcąc redukować jej zużycie należy zidentyfikować obszary, w których możliwe jest poprawienie efektywności energetycznej.

Wspominaliśmy już o tym w poprzednich artykułach opisując istotę diagnostyki odwadniaczy i konieczność wymiany odwadniaczy przepuszczających parę. Poprawa efektywności może być związana również ze wzrostem sprawności procesu wytwarzania pary, czy minimalizacją strat ciepła poprzez termoizolacje armatury i innych gorących powierzchni.

PROCESY WYTWARZANIA W KONTEKŚCIE ZIELONEGO ŁADU

To, że zmiana klimatu i degradacja środowiska stanowią zagrożenie dla Europy i reszty świata, jest powszechnie wiadome. Niestety z przyczyn geopolitycznych, przyjęty Europejski Zielony Ład stał się kartą w rękach polityków, którą w wielu krajach zaczęto grać na poczet pozyskania elektoratu. Przypomnijmy zatem, że Europejski Zielony Ład to przyjęty pakiet inicjatyw politycznych, którego celem jest skierowanie krajów członkowskich na drogę transformacji ekologicznej, a przysłowiową metą ma być neutralność klimatyczna do 2050 roku. Oznacza to, że do 2050 roku mamy osiągnąć zerowy poziom emisji gazów cieplarnianych. Zanim to jednak nastąpi, pierwszym przystankiem na drodze ku dekarbonizacji jest rok 2030. Do tego czasu, zobowiązani jesteśmy zredukować emisję gazów cieplarnianych netto co najmniej do poziomu 55% w porównaniu do poziomu z roku 1990.

W związku z tym to najwyższy czas na podejmowanie konkretnych działań zmierzających ku obniżaniu emisji CO2.

Rysunek 1

Istota stosowania termoizolacji armatury

Wracając do pary wodnej, jej produkcja ma oczywiście konsekwencje dla środowiska. Paliwo wykorzystywane do wytwarzania pary wpływa na jakość powietrza i przyczynia się do emisji gazów cieplarnianych. Znając koszt pary, można ocenić wpływ działalności fabryki na środowisko. Wiedza ta umożliwia odkrywanie alternatywnych źródeł czystszej energii lub wdrażanie środków oszczędzających energię. Najprostsze projekty dające szybki sukces mogą w krótkim czasie obniżyć emisję CO2 od 5 do 15%. Przykładami takich projektów są: uzupełnianie izolacji, regularna kontrola i wymiana niesprawnych odwadniaczy, montaż ekonomizerów kotłów, wykorzystywanie pary wtórnej. Tym razem na warsztat weźmiemy uzupełnianie izolacji, za pomocą której zredukujemy zużycie energii, zmniejszymy emisję CO2, poprawimy bezpieczeństwo pracy i zredukujemy hałas, czyli zwiększymy znacząco komfort pracowników.

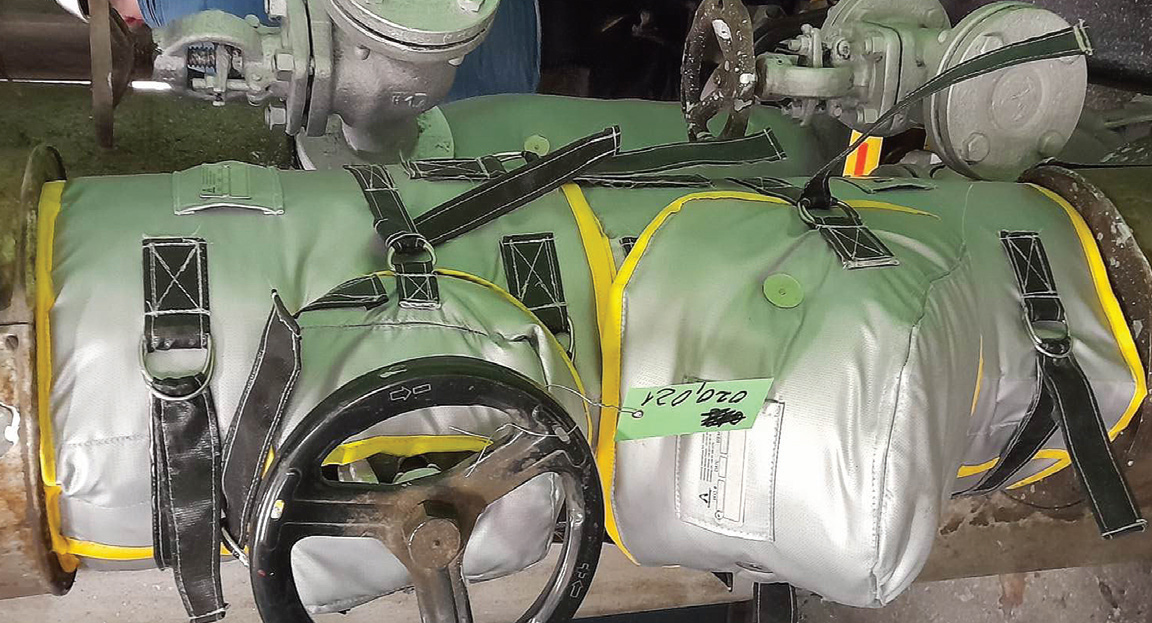

Rysunek 2

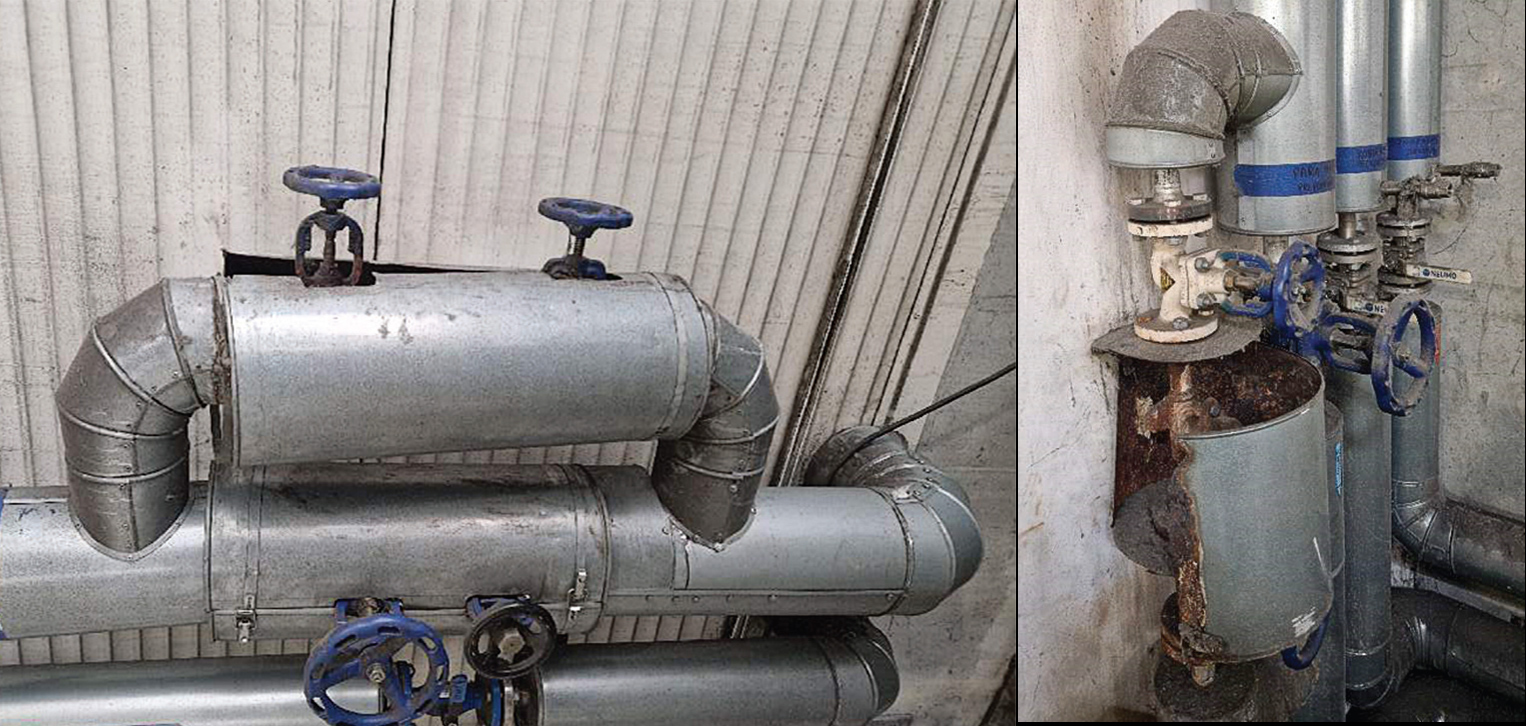

Izolowanie zaworów wełną mineralną w blaszanej osłonie

USKUTECZNIAMY IZOLACJĘ W MIEJSCACH EKSPLOATACYJNYCH

Każda fabryka to setki/tysiące metrów rurociągów nadających się do zaizolowania. W zakładach wykorzystujących parę jako główny nośnik energii, z reguły zaizolowane są rurociągi pary, kondensatu i wody gorącej. Ten aspekt jest pilnowany i niezaizolowane rurociągi stanowią rzadkość. Natomiast olbrzymia ilość zaworów odcinających, zaworów regulacyjnych, zaworów zwrotnych, filtrów, odwadniaczy generuje olbrzymie straty ciepła i aż prosi się, by nasz system uszczelnić i poprawić efektywność energetyczną.

Z racji, że są to miejsca podlegające dość częstej eksploatacji, nasza izolacja musi gwarantować dobry dostęp do urządzeń. Ponadto, w momencie awarii zaworu, czy kontroli szczelności, montaż i demontaż izolacji musi być przystępny dla obsługi. W przypadku izolowania armatury spotykamy się z kilkoma rodzajami rozwiązań. Pierwszy z nich zrobiony jest na kształt izolowania rurociągów, czyli zawory izolowane są wełną mineralną znajdującą się pod blachą stalową, która spięta jest albo opaskami metalowymi, albo jej montaż jest na nity. Kolejnym rozwiązaniem są skrzynki izolacyjne z blachy wypełnione izolatorem.

W obu przypadkach niestety trzeba się liczyć z utrudnieniami przy konieczności przeprowadzania czynności serwisowych urządzeń. Sam montaż i demontaż skrzynek jest na tyle problematyczny, że często wymaga do tego dwóch osób. Blacha składająca się na ogół z dwóch elementów, w momencie rozpięcia obejm rozpada się i dość irytujące bywa ich ponowne spięcie. Ponadto izolator pod wpływem temperatury deformuje się i rozwarstwia, czego efektem jest utrata jednolitej izolacji ciepła. Szczególnie problematyczna jest sytuacja, w której następuję przeciek pary/kondensatu z dławnicy czy uszczelek zaworu.

Termoizolacje armatury to najprostsza droga do zredukowania kosztów energii i zmniejszenia emisyjności cieplnej, szczególnie w instalacjach parokondensatu i oleju termalnego.

TERMOIZOLACJE ARMATURY SZYTE NA MIARĘ

Dużo lepszym rozwiązaniem jest zastosowanie szytych na miarę, demontowalnych termoizolacji. Przy ich wyborze należy zwrócić uwagę na detale. Z pozoru, przy pierwotnej analizie sprawy błahe w trakcie eksploatacji staną się niezwykle istotne. Zbierzmy zatem wszystkie cele, które chcemy uzyskać decydując się na tego typu izolację.

Rysunek 3

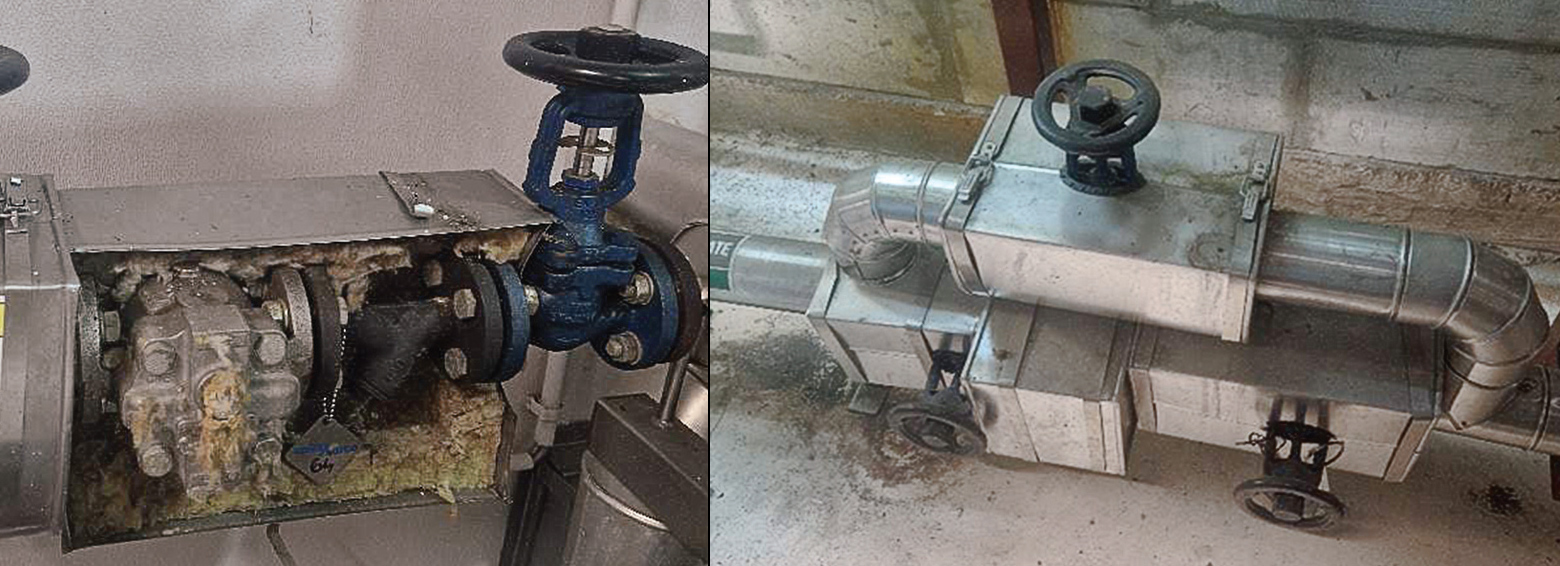

Skrzynki izolacyjne zaworów

CEL 1-UZYSKANIE JAK NAJLEPSZEJ EFEKTYWNOŚCI ENERGETYCZNEJ

Aby uzyskać jak najlepszą efektywność energetyczną, należy do każdego urządzenia podejść indywidualnie. Zawory mogą niekoniecznie mieć znormalizowane rozstawy, izolacja rurociągów może nie dochodzić do kołnierzy montażowych, zawór może być zamontowany blisko ściany, czy w pobliżu może znajdować się kolanko rurociągu, które warto przy okazji zaizolować. Dlatego też decydując się na izolacje szyte na miarę należy rozpatrywać dostawców, którzy przeprowadzą dokładny audyt i dokonają pomiarów.

Warto zwrócić uwagę, aby gęstość zastosowanego włókna szklanego była powyżej 150 kg/m3.

Z doświadczenia wiemy, że optymalnym rozwiązaniem są izolacje zaprojektowane w technologii CAD (projektowanie wspomagane komputerowo) i wyprodukowane w technologii CNC (za pomocą specjalistycznych obrabiarek), gwarantujące uzyskanie niestandardowych izolacji pod stan faktyczny danej instalacji.

Rysunek 4

Termoizolacja armatury szyta na miarę

Prawidłowe projektowanie dla użytkownika jest niezwykle istotne. O ile producent z reguły zamontuje izolacje „pod klucz”, to potem na etapie eksploatacji użytkownik będzie musiał izolację rozpinać i zakładać na nowo. Mądrym przykładem projektowania może być filtr siatkowy typu „y” dużych gabarytów, który wymaga raz na jakiś czas czyszczenia siatki filtra. Konstruując termoizolacje armatury z dwóch elementów spiętych ze sobą pasami niesamowicie ułatwiamy pracę obsłudze, gdyż nie ma konieczności demontowania całej izolacji, a jedynie elementu zakrywającego korpus siatki filtra.

CEL 2-ŁATWY MONTAŻ I DEMONTAŻ IZOLACJI

Dla aplikacji, w których temperatura nie przekracza 230oC z reguły termoizolacje wykonane są z tkaniny z włókna szklanego i pokryte silikonem. Materiałem izolacyjnym jest włókno szklane igłowane typu E, zamknięte w impregnowanej silikonem tkaninie. Elementy zszyte razem tworzą samodzielny system izolacyjny. Wyjątkiem stanową izolacje do przemysłu farmaceutycznego czy spożywczego, gdzie wymagane jest częste mycie instalacji. Wówczas wskazane jest stosowanie powłoki teflonowej.

Rysunek 5

Projektowanie izolacji armatury w programie CAD

Termoizolacje armatury powinny zawierać zintegrowane elementy łączne. Bardzo fajnie sprawdzają się rzepy, które są łatwe w montażu i demontażu. Ich jakość jest niezwykle ważna, dlatego warto wybierać producenta korzystającego z najlepszych na świecie rzepów VELCRO. Ich skuteczność pozwala na otwarcie/zamknięcie nawet kilka tysięcy razy, a ich rozwiązania stosowane są m.in. przez NASA w kosmosie. Dodatkowym elementem montażowym stanowią pasy, za pomocą których ściągane są izolacje, by maksymalnie redukować straty ciepła.

CEL 3-TRWAŁOŚĆ I IDENTYFIKACJA

Wykonanie projektu oszczędnościowego to jedno, ale równie istotne jest trwałe oszczędzanie energii. Słowo klucz w tym przypadku to JAKOŚĆ. Nie po to zakłada się demontowalne termoizolacje, by ich ponownie nie montować (np. po wymianie niesprawnych urządzeń), a to niestety częsty widok. Użytkownicy mają problem z ponownym założeniem izolacji, bo termoizolacje ulegają deformacji ze względu na nieodpowiednią gęstość izolatora.

Uszkodzeniu ulegają także elementy montażowe lub następuje rozerwanie izolacji na szwach. W celu uzyskania najlepszej izolacji termicznej całej powierzchni warto zwrócić uwagę, aby gęstość zastosowanego włókna szklanego była powyżej 150 kg/m3, celem uzyskania znakomitej izolacji termicznej całej powierzchni. W przypadku izolowania odwadniaczy zaleca się stosować izolację o mniejszej grubości, aby nie zaburzyć prawidłowej pracy odwadniaczy, które w większości przypadków wymagają przechładzania kondensatu.

Ważne jest także to, aby wszystkie brzegi były podwójnie obszyte, co minimalizuje ryzyko rozerwania przy demontażu/montażu. Najlepiej by pasy mocujące były wykonane z tego samego materiału co izolacja. Jeżeli temperatura aplikacji na to nie pozwala, elementy mocujące powinny być przystosowane do danej aplikacji. Ponadto, bardzo dobrym rozwiązaniem jest otwór spustowy w termoizolacjach poziomych, przez który może zostać odprowadzony deszcz w przypadku zastosowań na zewnątrz. Wspomniana przelotka pozwoli również łatwo wychwycić problem z zaizolowaną armaturą.

Równie istotna jest prosta identyfikacja w postaci tabliczki znamionowej określającej co pod izolacją się znajduje. Dobrą praktyką jest stosowanie tabliczek nierdzewnych z opisanym rodzajem i wielkością urządzenia.

Rysunek 6

Inteligentne projektowanie izolacji adekwatne do potrzeb użytkownika

CEL 4-POZYSKANIE GRANTÓW W POSTACI „BIAŁYCH CERTYFIKATÓW”

Z racji tego, że projekt uzupełniania termoizolacji armatury jest projektem oszczędnościowym i jego celem jest poprawienie efektywności energetycznej, można uzyskać do tego zadania dość znaczne dofinansowanie z Urzędu Regulacji Energii w postaci „białych certyfikatów”.

Rysunek 7

Systemy mocujące gwarantujące łatwość demontażu/montażu izolacji

Zostały one wprowadzone na mocy ustawy z 2011 roku celem stymulowania wprowadzania projektów oszczędnościowych. Oczywiście wysokość grantu zależy od stopnia redukcji strat ciepła, dlatego też należy wytypować odpowiednie urządzenia osiadające gorące powierzchnie do zaizolowania. Pamiętajmy, że im wyższa temperatura, tym lepszy efekt energetyczny. Warto zaznaczyć przy okazji, że nie musimy ograniczać się jedynie do armatury. Zaizolować można np. drzwi kotła, pokrywy zbiorników, kołnierze wymienników ciepła, kompensatory czy ekstrudery. Następnie należy oszacować czas pracy.

Projekt uzupełniania termoizolacji armatury jest projektem oszczędnościowym i można uzyskać do niego dofinansowanie w postaci „białych certyfikatów”.

Oferent powinien obliczyć jaki efekt energetyczny uzyskamy i do jakiej temperatury obniży się temperatura powierzchni po założeniu izolacji. Wnioski na białe certyfikaty należy składać przed przystąpieniem do realizacji.

Rysunek 8

Czytelne znakowanie armatury dzięki tabliczkom znamionowym termoizolacji

MĄDRA IZOLACJA, CZYSTA OSZCZĘDNOŚĆ I PLANETA

Termoizolacje armatury to bardzo prosty projekt oszczędnościowy z szybkim czasem zwrotu inwestycji. Z reguły „payback” jest krótszy niż 12 miesięcy i pozwala na znaczną redukcję wykorzystujących przez fabrykę nośników energii i emisję CO2. Aby jednak cieszyć się redukcją strat ciepła przez długi czas, szczególną uwagę należy zwrócić na jakość termoizolacji, w szczególności na grubość i gęstość materiału izolacyjnego. Bardzo istotne są także system montażu i demontażu oraz odpowiednie znakowanie. Nie bez znaczenia jest oczywiście doświadczenie dostawcy w audytowaniu instalacji i projektowaniu izolacji szytych na miarę.