Nie ulega wątpliwości, że dostęp do wiarygodnego pomiaru wielkości regulowanej stanowi fundament prawidłowego działania układu regulacji. Konieczny jest właściwy dobór czujnika pod względem zakresu pomiarowego, dokładności pomiaru, warunków w jakich przyjdzie mu pracować itd. Przy zachowaniu wszystkich tych wymagań i prawidłowo zaprojektowanym układzie regulacji (w tym odpowiednio zaimplementowanym i nastrojonym regulatorze oraz właściwie dobranym organie wykonawczym, np. zaworze regulacyjnym), możliwe jest uzyskania dokładnej stabilizacji wielkości regulowanej, nawet w obecności znaczących zakłóceń oraz zmian warunków produkcji i wymagań technologicznych.

KLUCZOWA LOKALIZACJA

W warunkach przemysłowych najczęściej wykorzystuje się tzw. jednopętlowe zamknięte układy regulacji, w których konieczne jest wykorzystanie jednego czujnika mierzącego wielkość regulowaną. Na bazie tego pomiaru wyznaczany jest błąd regulacji, który z kolei jest przetwarzany przez regulator w celu wyznaczenia wymaganej zmiany stanu urządzenia wykonawczego (np. położenia zaworu regulacyjnego). Nawet w tym najprostszym przypadku odpowiednia lokalizacja czujnika pomiarowego może mieć decydujące znaczenie dla uzyskania koniecznej dokładności regulacji. Ważne jest oczywiście, aby spełnione były wszystkie wymagania dotyczące montażu czujnika tak, aby pracował on w warunkach, do których został przeznaczony i dla których producent zapewnia uzyskanie katalogowej dokładności pomiarowej. Istotne jest także to, aby jego montaż był możliwie najprostszy i nie wymagał skomplikowanych zmian w instalacji technologicznej. Często jednak możliwy jest montaż czujnika w kilku lokalizacjach, z których każda spełnia powyższe wymagania. W takich sytuacjach konieczne jest wzięcie pod uwagę, jak lokalizacja czujnika wpłynie na własności dynamiczne obiektu regulacji (czyli fragmentu instalacji technologicznej od urządzenia wykonawczego do miejsca lokalizacji czujnika pomiarowego).

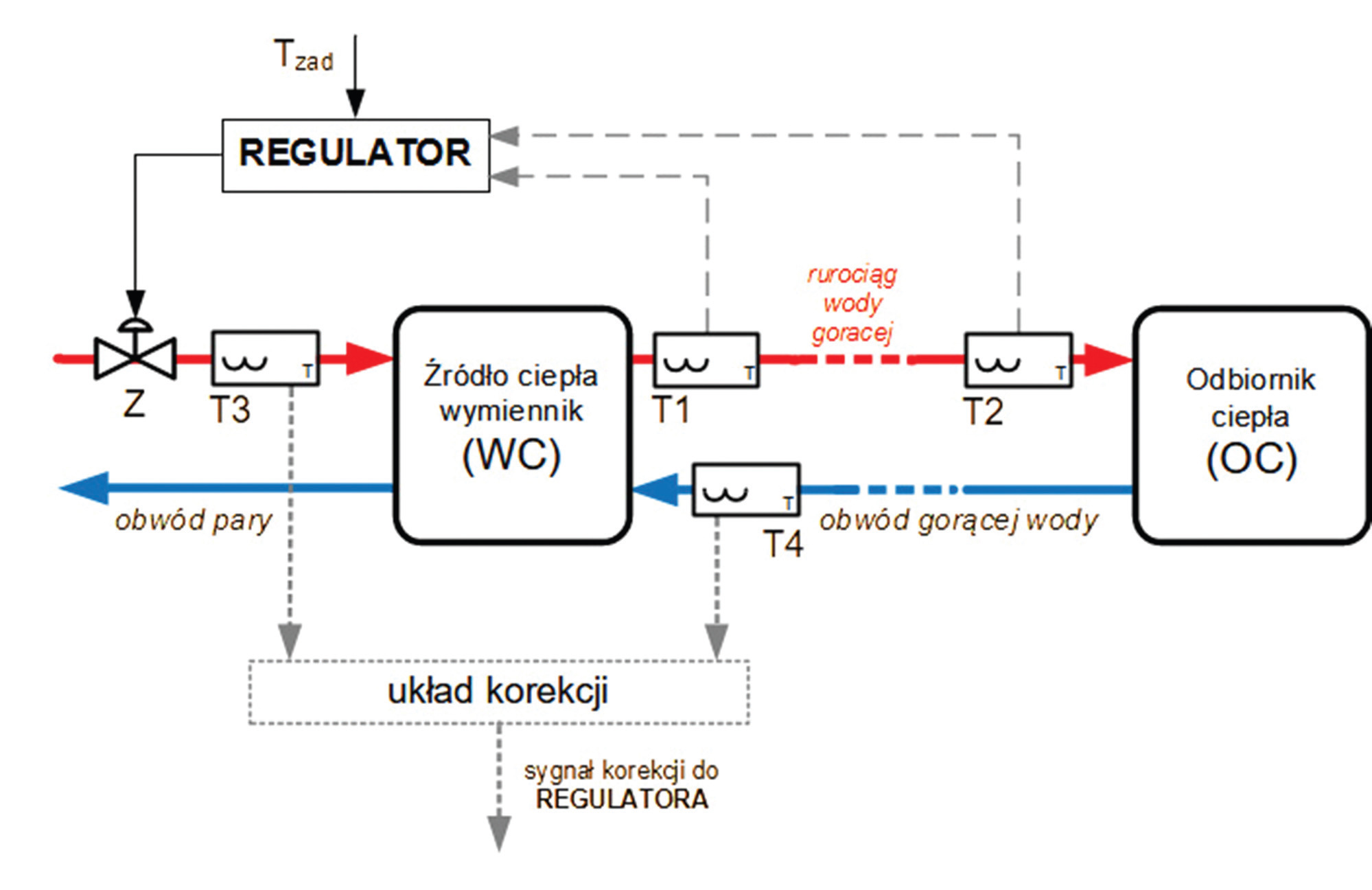

Zbyt duże oddalenie czujnika od miejsca, w którym chcemy stabilizować wielkość regulowaną skutkuje bowiem pojawieniem się opóźnienia transportowego, które objawia się dodatkowym czasem martwym widocznym w dynamice obiektu regulacji. Obecność takiego czasu martwego znacznie komplikuje strojenie regulatora i ogranicza możliwą do uzyskania dokładność i szybkość nadążania oraz kompensacji zakłóceń. Przykład takiej sytuacji obrazuje Rysunek 1 pokazujący proste połączenie między źródłem ciepła (np. wymiennikiem ciepła para-woda WC) i odbiornikiem ciepła OC (np. mieszalnikiem procesowym z płaszczem ogrzewającym zawartość).

Rysunek 1.

Schemat prostego systemu dystrybucji ciepła między źródłem (wymiennikiem WC typu para-woda) a odbiornikiem (OC).

Na schemacie zaznaczono lokalizacje czujników temperatury rozpatrywane w tekście artykułu

Dopływ pary do WC jest regulowany za pomocą zaworu regulacyjnego Z. Celem regulacji jest stabilizacja temperatury wody gorącej na wylocie z wymiennika WC na poziomie wartości zadanej Tzad tak, aby zapewnić możliwie stałe parametry zasilania OC w ciepło, przy czym pobór ciepła przez OC może być zmienny w zależności od aktualnego reżimu produkcyjnego. Transport wody gorącej z wymiennika WC do odbiornika OC odbywa się przy pomocy rurociągu wody gorącej o znacznej długości. W takiej sytuacji korzystne jest umieszczenie czujnika temperatury wody możliwie blisko wylotu z wymiennika WC (lokalizacja T1) tak, aby obiekt regulacji (w tym przypadku wymiennik WC, widziany przez regulator od zaworu Z do lokalizacji czujnika temperatury na wylocie) miał możliwie najlepsze własności dynamiczne.

Umieszczenie tego czujnika daleko od wylotu z wymiennika WC (lokalizacja T2) sprawi, iż regulacja będzie trudniejsza ze względu na obecność dodatkowego opóźnienia transportowego wynikającego z czasu, jaki woda musi pokonać z miejsca wylotu z wymiennika WC do lokalizacji czujnika temperatury T2. Czas ten zależy od prędkości przepływu wody przez rurociąg wody gorącej, więc gdy przepływ wody jest zmienny, opóźnienie transportowe także ulega zmianie, co dodatkowo utrudnia prawidłowe działanie układu regulacji.

Warto nadmienić, że w warunkach przemysłowych odcinek rurociągu transportujący gorącą wodę od wylotu z wymiennika WC do wlotu do odbiornika OC jest najczęściej bardzo dobrze izolowany, co zapobiega ucieczce ciepła podczas transportu wody gorącej. Tak więc wydawać by się mogło, iż lokalizacja czujnika (T1 lub T2) nie będzie miała znaczenia, gdyż w obu przypadkach temperatura będzie bardzo zbliżona. Jednak w sytuacji gdy praca wymiennika WC jest zakłócana (np. przez znaczące wahania parametrów pary zasilającej lub temperatury wody na powrocie z odbiornika OC do wymiennika WC), lokalizacja czujnika temperatury jest kluczowa. W takiej sytuacji regulacja temperatury wody gorącej na wylocie z wymiennika WC będzie znacznie prostsza w przypadku ulokowania czujnika w miejscu T1.

DODATKOWY CZUJNIK – DOKŁADNIEJSZA REGULACJA

Jeśli z jakichś powodów na odcinku rurociągu między lokalizacją T1 a T2 następuje istotna utrata ciepła skutkująca obniżeniem temperatury podczas transportu wody gorącej, oprócz czujnika ulokowanego w miejscu T1, warto wtedy rozważyć użycie dodatkowego czujnika temperatury w lokalizacji T2. Znajomość jego wskazania można wykorzystać do skutecznej regulacji temperatury pożądanej w odbiorniku OC. Można także pokusić się o zbudowanie układu regulacji temperatury na wylocie z wymiennika WC (lokalizacja T1) z uwzględnieniem korekty pochodzącej od bieżącego wskazania czujnika w lokalizacji T2. Można to zrobić wprowadzając prostą korektę temperatury zadanej Tzad dla układu stabilizacji temperatury wskazywanej w lokalizacji T1 tak, aby skompensować utratę ciepła podczas transportu. Dodatkowo w sytuacji, gdy ilość ciepła traconego podczas transportu wody gorącej jest znaczna i zmienna, można zbudować układ regulacji kaskadowej, który na bieżąco będzie korygował wartość zadaną Tzad dla temperatury odczytywanej w lokalizacji T1 na podstawie różnicy wskazań między czujnikami w lokalizacjach T1 i T2.

We wspomnianym przypadku, gdy w układzie technologicznym występują znaczące wahania parametrów pary zasilającej wymiennik WC (np. jej temperatury) oraz gdy na skutek zmiennych warunków produkcji temperatura wody powracającej z odbiornika OC także ulega znaczącym wahaniom, warto rozpatrzeć dodanie dwóch dodatkowych czujników temperatury w lokalizacjach T3 i T4. W tym wypadku oba te miejsca powinny być zlokalizowane możliwie najbliżej wlotów wymiennika WC. Czujniki te będą wskazywać wahania powyższych temperatur, a wartości te można wykorzystać uzupełniając układ regulacji temperatury w lokalizacji T1 o korekcję od zakłóceń, w tym przypadku od wahań temperatury pary zasilającej oraz wody powracającej do wymiennika WC. Taka korekcja, zaprojektowana w odpowiedni sposób, pozwoli znacznie poprawić dokładność regulacji temperatury zasilającej odbiornik OC i wskazywanej przez czujnik umieszczony w lokalizacji T1 (a także drugi czujnik, umieszczony w lokalizacji T2), co pozwoli na stabilizację parametrów wody gorącej zasilającej odbiornik OC. Projekt korektorów wymaga wprawdzie chociaż przybliżonej informacji o dynamice wymiennika WC oraz o charakterze wpływu temperatur w lokalizacjach T3 i T4 na jego działanie, jednak nawet przy wykorzystaniu prostych korektorów proporcjonalnych możliwe jest uzyskanie znacznej poprawy dokładności regulacji temperatury wskazywanej w lokalizacji T1 ( i tym samym T2).

Warto nadmienić, iż schemat technologiczny pokazany na Rysunku 1 przedstawia bardzo prosty przypadek z jednym odbiornikiem OC. Pomimo tego, nawet w tak prostym przypadku, w uzasadnionych warunkach celowe jest użycie nie tylko jednego czujnika wskazującego temperaturę regulowaną, ale także trzech innych czujników temperatury pozwalających skutecznie poprawić dokładność regulacji.

Dobór i lokalizacja czujników są istotne nie tylko z punktu widzenia dokładności pomiaru, ale także wpływu na dokładność regulacji.

Jednakże w praktyce przemysłowej najczęściej z jednego wymiennika WC pełniącego rolę źródła ciepła zasilanych jest kilka odbiorników. Każdy z nich ma swoją własną gałąź doprowadzającą gorącą wodę, a pobór tej wody jest regulowany za pomocą dedykowanego zaworu regulacyjnego i regulatora temperatury w odbiorniku. W takiej sytuacji należy spodziewać się znacznych wahań temperatury wody powracającej z układu odbiorników do wymiennika WC. Wtedy dodanie czujnika temperatury w lokalizacji T4 i użycie jego wskazania do korekcji działania układu regulacji temperatury w lokalizacji T1 jest już niezbędne.

W przypadku zmiennego przepływu wody zasilającej odbiorniki i powracającej do wymiennika WC uzasadnione będzie także dodanie przepływomierza, którego wskazania można będzie wykorzystać do poprawy korekcji działania układu regulacji temperatury w lokalizacji T1, razem z korekcją od wskazania czujnika temperatury w lokalizacji T4.

Rysunek 2.

Czujnik temperatury zainstalowany na rurociągu

Dodatkowo w przypadku kilku odbiorników warto rozpatrzeć doposażenie instalacji w czujniki wskazujące temperaturę wody zasilającej w rurociągu przeznaczonym do każdego z odbiorników (lokalizacja T2 dla każdego odbiornika). Jeśli pomimo sprawnie działającego układu regulacji temperatury na wylocie z wymiennika WC (lokalizacja T1) można oczekiwać wahań temperatury wody gorącej w poszczególnych fragmentach rurociągu (np. na skutek niedokładnej izolacji niektórych fragmentów rurociągu), wskazania tych czujników pozwolą na dokonanie korekcji w układach regulacji temperatury implementowanych dla poszczególnych odbiorników.

PODSUMOWANIE

Dobór i lokalizacja czujników są istotne nie tylko z punktu widzenia dokładności pomiaru, ale także wpływu na dokładność regulacji. Odpowiednią lokalizację i liczbę czujników warto przedyskutować nie tylko ze specjalistą od metrologii, ale także od automatyki procesowej. Specjalista automatyk pomoże wskazać lokalizację, która zapewni możliwie najdogodniejsze własności dynamiczne regulowanego procesu.

Zaproponuje i optymalnie nastroi układ regulacji, a także zaprojektuje i zaimplementuje układy korekcji od dodatkowych pomiarów, które w znaczący sposób mogę poprawić dokładność działania układu regulacji w obecności znaczących zakłóceń. Wszystkie te prace przebiegają jedynie w warstwie programowej w sterowniku PLC.

Artykuł opublikowany za zgodą autora – Pana Jacka Czeczota.

INVERSE CONTROL sp. z o.o.

www.inversecontrol.com

tel. +48 601 771 458